Stratasys toont kostenbesparing 3D printen spuitgietmatrijzen op K 2016

Stratasys demonstreert op K 2016, ’s werelds grootste vakbeurs voor de kunststofindustrie, hoe de spuitgietindustrie kosten kan besparen door matrijzen te 3D printen. Er worden praktijkvoorbeelden van grote spelers in deze sector getoond. Live wordt onder andere met de Fortus 450mc geprint. Ook de nieuwe J750 wordt getoond, in combinatie met een spuitgietmachine van Dr. Boy.

3D printen goed genoeg voor spuitgieten prototypes en kleine series

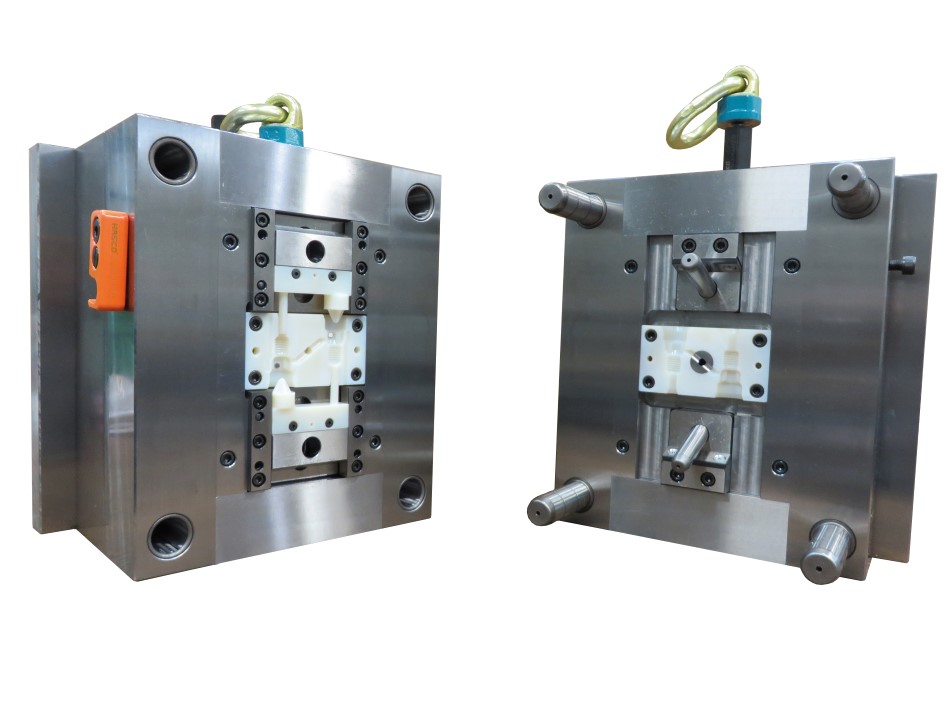

Spuitgieten is tot nog toe een typisch high volume productieproces. De matrijskosten zijn immers te hoog voor kleine series. 3D printen verandert dit. Klanten van 3D printerfabrikant Stratasys gebruiken de technologie steeds vaker om spuitgietmatrijzen te printen met het digitale ABS dat voor deze printers beschikbaar is. Daarmee veranderen ze 3D printen in een productieproces voor low volume producten.

Praktijkvoorbeelden van Unilever

Op de K 2016 in Düsseldorf (van 19 – 26 oktober) worden echte praktijkvoorbeelden getoond van onder andere Unilever, Hasko, Bekker, Promolding en andere spelers in deze industrie. Zij zetten de 3D geprinte matrijzen in voor het spuitgieten van prototypes in hetzelfde materiaal waarmee ook het uiteindelijke product gemaakt wordt. Deze producten worden daarna gebruikt voor testdoeleinden. Andere klanten gebruiken de kunststof matrijzen voor kleine series spuitgietproducten. Daarmee verkorten ze doorlooptijden. Op de beurs toont Stratasys niet alleen de Fortus 450 mc, maar ook de nieuwe J750 3D printer die recent is gelanceerd. Dit is een multimateriaal en een full color 3D printer, ook geschikt voor het digitale ABS van Stratasys. Matrijzen van dit materiaal zijn bestand tegen de hoge druk en temperaturen in bijvoorbeeld een spuitgietmachine van Dr. Boy, die eveneens op de Stratasysstand in Düsseldorf staat.

Opspanmiddelen printen

De Amerikaans-Israëlische 3D printerfabrikant toont verder het 3D printen van kunststof klemmen, opspanhulpmiddelen en assemblagegereedschappen. Van deze toepassing worden producten getoond zoals die onder andere door Airbus, BMW, Opel en Lamborghini worden gebruikt. Deze OEM’ers reduceren dankzij 3D printen zowel kosten als doorlooptijden.

Stratasys is op de K 2016 te vinden in hal 4 stand C55

One Comment