Breekt 3D printen stilaan door als productietechnologie? Zowel bij Stratasys als bij 3D Systems klinken geluiden die hierop hinten. Stratasys heeft verleden jaar 29% van de omzet geboekt met aan manufacturing gerelateerde orders; bij 3D Systems zegt CEO Jeffrey Graves dat de houding van klanten ten opzichte van additive manufacturing veranderd is.

“Ze onderzoeken hoe ze additive manufacturing kunnen inpassen in hun productie-omgeving”, zo zei Jeffrey Graves het afgelopen week in zijn keynote presentatie bij Additive Manufacturing Strategies, de jaarlijkse conferentie van Smartech in New York. De topman van 3D Systems wees op de resultaten in 2021, die de verwachtingen ver hebben overtroffen. Hij vindt echter vooral de 17% groei vergeleken met 2019 een prestatie. En die is te danken aan de veranderende mindset over 3D printen.

3D Systems en Stratasys: vraag naar 3D printen als productietechnologie neemt toe

Stratasys: 29% omzet komt uit manufacturing

De twee AM-pioniers maken niet meer de dienst uit in de 3D printermarkt zoals ze ooit wel deden. Ze hebben inmiddels concurrenten in de markt zien komen. En de coronapandemie heeft ze eveneens geraakt. Maar dat hebben ze achter zich gelaten. Stratasys boekte in Q4 van 2021 de grootste omzet in 3D printers sinds 2018. En daar heeft elke technologie en elke regio in de wereld aan bijgedragen. Kwam in 2020 zo’n kwart van de omzet uit productie gerelateerde orders, vorig jaar is dit percentage opgelopen tot 29% en in 2022 verwacht Stratasys opnieuw 20% groei van de orders die rechtstreeks met productie te maken hebben.

Economischer dan aluminium frezen

Yoav Zeif, CEO maakte in de analistencall de opmerking dat Stratasys nu een ander bedrijf is dan twee jaar geleden. Met de Origin One, de NEO lijn van RPS (stereolithografie) en de H350 SAF technologie betreedt Stratasys nieuwe markten. Precies: die van industriële productie. Zeiv gaf als voorbeeld schoenenfabrikant Ecco dat de Origin One DLP-printer inzet voor het 3D printen van mallen voor in het ontwikkelproces van schoenen. “Deze matchen volledig met CNC verspaande aluminium mallen maar kunnen sneller en in economisch opzicht efficiënter gemaakt worden.” Net als bij 3D Systems denkt men ook bij Stratasys dat de effecten van de pandemie de weg voor additive manufacturing mee heeft geëffend. “Je hebt geen fysieke voorraad nodig, je kunt digitale voorraad hebben en je kunt onderdelen leveren waar ze ook nodig zijn”, zegt Zeiv.

CEO’s zoeken niet meer naar de laagste lonen maar naar automatisering en flexibiliteit

3D printen is een echte, robuuste technologie

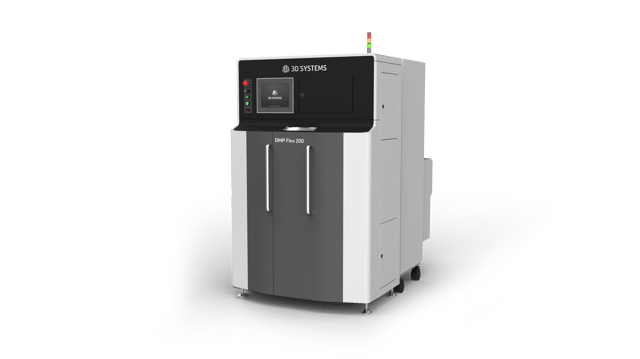

3D Systems is een heel ander bedrijf, met zowel kunststof als metaal technologie in het portfolio. Maar de onderliggende trend is dezelfde. Jeffrey Graves sprak vorige week in New York over 3D printen dat een “echte” en “robuuste” technologie is geworden. “De technologie is klaar om mee te produceren.” Dat is echter slechts één kant van de medaille. De andere, minstens zo belangrijke, is de vraag of de markt er klaar voor is? Gieten, smeden, frezen: deze technieken bestaan al eeuwen met materialen die bekend zijn. Waarom zouden klanten opeens bereid zijn de sprong vooruit te maken? “Elke CEO van een industrieel bedrijf dat wil overleven kijken momenteel naar de supply chain”, aldus Graves. Ze zijn niet meer op zoek naar de laagste lonen. Want die zijn in lage lonen landen niet meer zo goedkoop. Ze willen hun productie dichter bij huis brengen; of dichter bij de locatie waar de assemblage plaatsvindt. Dat willen ze zonder te veel arbeid aan de productie toe te voegen. En dan is 3D printen de oplossing die tevens voor flexibiliteit zorgt.

Impact van jonge generatie engineers

Graves ziet tevens dat engineers die tijdens hun studie met 3D printen te maken hebben gekregen, nu in bedrijven de cultuur beginnen te veranderen. En dat is goed in de conservatieve engineering wereld. Hij wijst als onderbouwing van zijn statement naar de Amerikaanse ruimtevaartindustrie. Hierin iseen groot aantal jonge engineers zonder ballast uit het verleden op een heel dynamische manier aan de slag gegaan raketten te ontwikkelen, “De deur staat dus open.” De bereidheid om additive manufacturing te implementeren in de productiestrategie jaagt de groei aan, meent Jeffrey Graves. Hij weest daarnaast nog op de beschikbaarheid van de juiste materialen die hieraan bijdragen.

Drie uitdagingen

Zijn hiermee de grootste hindernissen uit de weggeruimd? Niet helemaal. Jeffrey Graves zegt dat de machines nog sneller en robuuster moeten worden. Daarnaast zijn er betere materialen nodig. “We hebben materialen nodig die voldoen aan de eisen en die printbaar zijn. En dat zijn andere legeringen dan die ontwikkeld zijn voor gieten, smeden en verspanen.” De kunststoffen lopen volgens Graves in deze ontwikkeling voor op metaal. De grote uitdaging is het Industrie 4.0 verhaal. De huidige fabrieken worden gestuurd door software van SAP, Microsoft en Oracle. Maakbedrijven hebben daarin miljoenen geïnvesteerd; niemand wil dat veranderen nu er 3D printers bijkomen. Daarom moet er een open software omgeving komen waarin het hele proces van materiaal tot en met 3D geprint eindproduct gevolgd kan worden en die de workflow, die telkens anders is omdat 3D printen zoveel flexibiliteit biedt, optimaliseert. Zonder de naam te noemen duidde Graves op het Oqton platform.

One Comment