SLM Solutions en MAGNET bouwen binnen een week spuitgietmatrijs

Voor massaproductie van gelaatbeschermers voor medici in Ohio

Ga je direct met kunststof 3D printen aan de gang als de nood aan gelaatbeschermers hoog is? Of liever eerst een spuitgietmatrijs frezen voor massaproductie, wat méér tijd vergt? SLM Solutions laat samen met het Manufacturing & Advocacy Growth Network (MAGNET) zien dat er nog een derde oplossing is: 3D printen van de spuitgietmatrijzen. Hiermee worden nu tot 1 miljoen gelaatbeschermers geproduceerd.

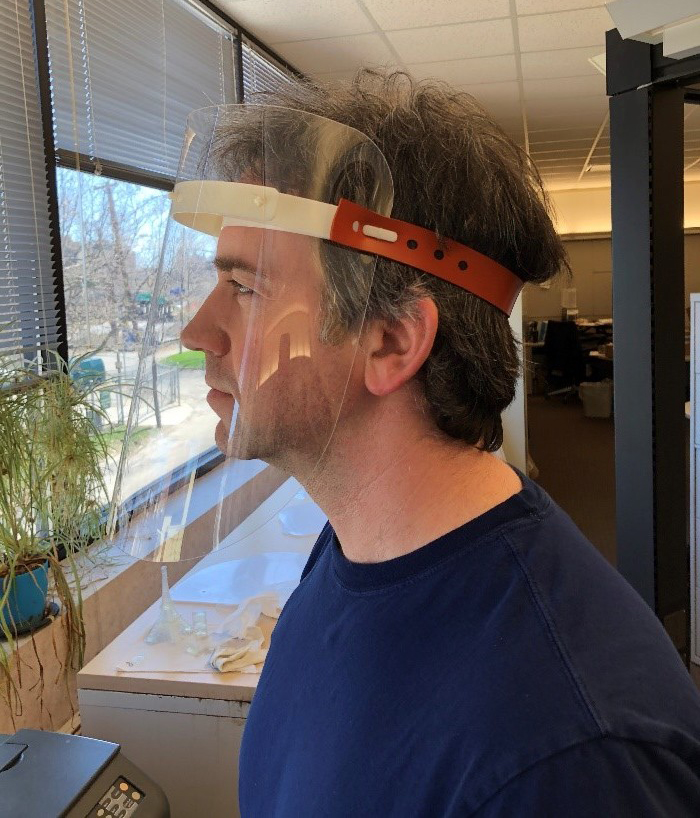

Al meer dan 30 jaar stimuleert MAGNET de productiegroei in het noordoosten van Ohio door kleine en middelgrote fabrikanten te ondersteunen. De organisatie adviseert, doet productontwerp, helpt de maakbedrijven bij operationele optimalisatie en personeelsinnovatie en brengt vertegenwoordigers uit de industrie, het onderwijs en de maatschappij samen. Met de uitbraak van het Covid-19 virus zag de gouverneur van Ohio de grote behoefte aan gezichtsmaskers voor medisch personeel. Hij richtte de Ohio Manufacturing Alliance op. Binnen deze alliantie is MAGNET verantwoordelijk voor de aanschaf van spuitgietgereedschappen voor de productie van gelaatbeschermers, met name de draagbanden. De keuze voor kunststof spuitgieten was eigenlijk vanaf het begin duidelijk: dit materiaal is duurzaam en kan in de ziekenhuizen goed gereinigd worden.

Complicaties in supply chain vermijden

Dave Pierson, Senior Design Engineer bij MAGNET, heeft additive manufacturing meteen ingebracht als middel om de typische complicaties in de toeleveringsketen te vermijden. Maar dan wel in de vorm van het 3D printen van de matrijs. Precies op dat moment lanceerde de Duitse fabrikant van metaalprinters de Additive Alliance Against Corona. In de Amerikaanse vestiging van SLM Solutions in Wixom werd direct voorrang gegeven aan het project van Magnet. Dave Pierson: “Ik heb voor SLM Solutions gekozen vanwege hun multi-lasersysteem met vier lasers. We hadden de onderdelen zo snel mogelijk nodig. De snelheid en doorvoersnelheid van de SLM-machines waren de belangrijkste factoren in onze beslissing om samen te werken.”

Binnen een week matrijs klaar

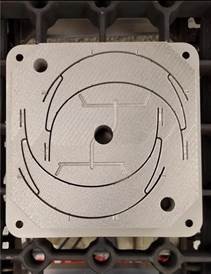

Door de productie met behulp van SLM-technologie bespaart MAGNET niet alleen kostbare tijd, maar ook kosten bij de productie van de mallen. De beide helft van de spuitgietmatrijs van een basislegering 316L werd in vier dagen 3D geprint, waarna nog één dag nodig was voor de warmtebehandeling. Daarna werd de spuitgietmatrijs nog nabewerkt en gemonteerd. Direct daarna konden de serieproductie van de gelaatbeschermers starten. Tussen het eerste concept van de matrijs en de start van de productie met spuitgietmachines, zitten slechts twee weken. Dat is een traject dat volgens Ethan Karp, President en CEO van MAGNET. “In twee weken heben we een nieuwe lokale supply chain uit de grond gestampt.” Normaal vergt alleen al de productie van een spuitgietmatrijs van dit formaat en complexiteit zes tot twaalf weken.

Jill Christner, President SLM Solutions Americas: “Nieuwe producten of ontwerpen kunnen snel worden geïmplementeerd en levertijden worden verkort in vergelijking met traditionele productiemethoden.” De bedrijvenalliantie in Ohio gaat met de 3D geprinte spuitgietmatrijs 750.000 tot 1 miljoen onderdelen voor de gezichtsbeschermers spuitgieten.