De overname van het Belgische Oqton is voor 3D Systems een strategische, waar echter de hele AM-industrie van gaat profiteren. Dat zegt Jeffrey Graves, CEO van 3D Systems, dat $180 miljoen betaalt voor de 4 jaar oude Belgische startup.

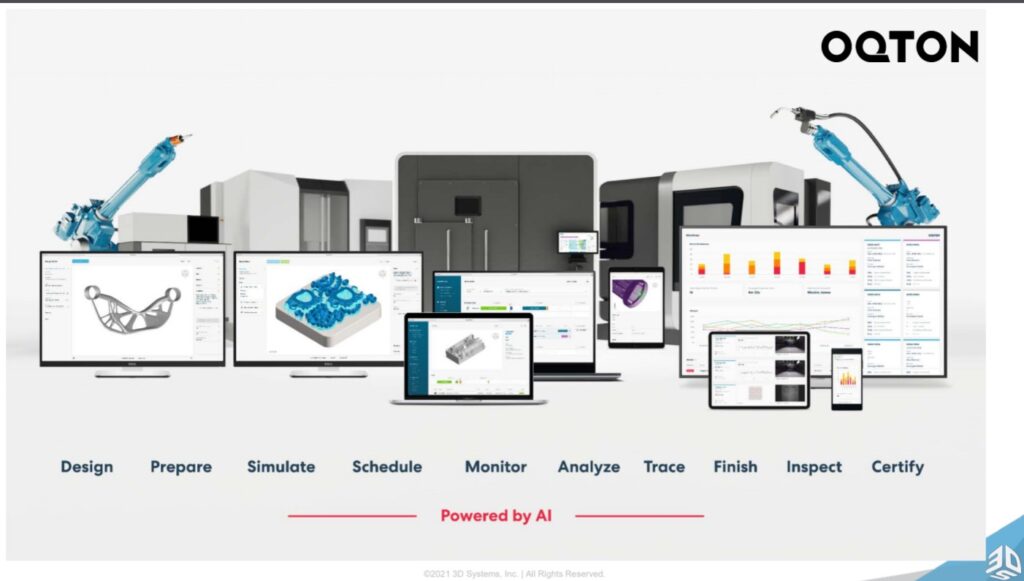

België blijft op het netvlies bij de Amerikaanse AM-spelers. 3D Systems neemt Oqton over, dat begin dit jaar nog een succesvolle investeringsronde afsloot waarbij het $40 miljoen bij investeerders ophaalde. Oqton is in 2017 gestart, heeft begin dit jaar het platform vrijgegeven en telt momenteel wereldwijd meer dan 60 gebruikers. Met het door AI gedreven productiebesturingsplatform van de Belgische ontwikkelaar, haalt 3D System de software in huis waar klanten in toenemende mate behoefte aan hebben nu ze opschalen naar industrieel produceren met additive manufacturing.

Integratie AM is knelpunt

Daar wringt volgens 3D Systems CEO Jeffrey Graves namelijk de schoen, zo maakte hij duidelijk in de analistencall naar aanleiding van de acquisitie. “Klanten in de industrie en gezondheidszorg versnellen de invoer van additieve productie in productieomgevingen. De werkelijkheid is echter dat ze ermee worstelen om 3D printen te integreren in hun bestaande productieomgeving.” Dit is een knelpunt waar de hele AM-industrie last van heeft. Dat vertraagt volgens Graves de versnelling die de 3D printerfabrikanten graag willen realiseren. Hij bestempelt de overname van Oqton dan ook als een strategische, niet alleen voor 3D Systems maar voor de hele industrie. Die ervaart momenteel tegenwind doordat klanten worstelen met de integratie. In de analistencall zei hij gisteren dat 3D Systems er alles aan wil doen om deze barrière te slechten. Hierdoor kan de toepassing van additive manufacturing in productieprocessen versnellen. Daar profiteert volgens hem de hele sector van.

Disruptieve veranderingen

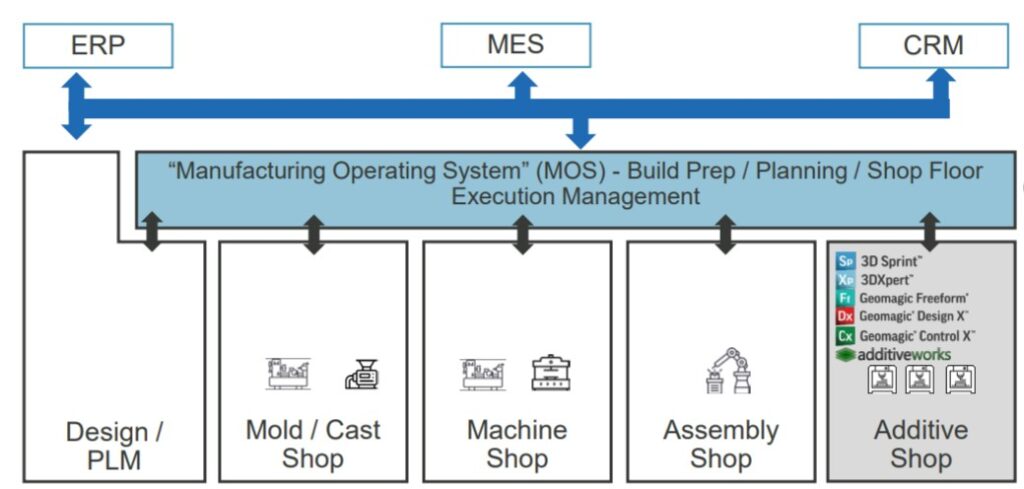

Maakbedrijven hebben namelijk behoefte aan een platform dat ze helpt om te gaan met de vele disruptieve veranderingen, niet alleen additive manufacturing, maar ook kortere doorlooptijden, kleinere series, et cetera, zo zegt Ben Schrauwen, mede-oprichter en CEO van Oqton. Bedrijven zoeken een oplossing om digitale productiesystemen en belangrijke bedrijfssoftware te integreren om de volledige workflow te optimaliseren, van grondstoffen tot afgewerkte en gecontroleerde onderdelen. Precies dat beoogt het Oqton platform (dat deze week nog te zien was op Machineering in Brussel). Het platform integreert data van bestaande systemen zoals ERP, CRM, MES en PLM waardoor gebruikers hun volledige productieworkflow kunnen optimaliseren. Kunstmatige Intelligentie ondersteunt dit door een aantal tijdrovende taken te automatiseren. Jeffrey Graves zegt dat hiermee de drempel naar additive manufacturing verlaagd wordt.

Droom acquisitie

Ben Schrauwen noemde in de analistencall de overname door 3D System een droomovername voor de Belgische startup, waar inmiddels neer dan 90 mensen werken. Hij ziet veel synergiën. De software-ontwikkelaars kunnen gebruik maken van de expertise die binnen 3D Systems aanwezig is, terwijl Oqton expertise in kunstmatige intelligentie, automatisering, robotica en machine learning inbrengt, waarmee klanten en partners verschillende productieprocessen kunnen schalen en verbinden in een groot aantal verticale markten: gezondheidszorg, biotechnologie en industrie.

Onafhankelijke positie

3D Systems voegt het platform toe aan de andere softwaresystemen die het in huis heeft. Verschillende 3D printerfabrikanten bieden het Oqton platform inmiddels samen met hun machines aan. Net zoals bij de recente overname van Amphyon zegt Graves dat ook het Oqton platform onafhankelijk blijft. Graves antwoordde op een van de vragen tijdens de call dat er eerder uitvoerige discussies hebben plaatsgevonden binnen 3D Systems over de vraag of software open moet voor andere merken of gesloten moet blijven. Hij is overtuigd dat open software, dus toegankelijk voor andere merken dan 3D Systems, de beste strategie is. In de maakbedrijven staan namelijk 3D metaalprinters van verschillende leveranciers. Bij Oqton is merk-onafhankelijkheid nog belangrijker omdat de hele productieomgeving gekoppeld wordt. Oqton blijft daarom onafhankelijk opereren. Ben Schrauwen benadrukte tijdens de toelichting dat er een door onafhankelijke externe partijen gecontroleerde firewall komt tussen Oqton en 3D Systems.

3D Systems verwacht tegen 2025 meer dan $100 miljoen te realiseren enkel met de software producten. Dat is volgens de financiële topman aantrekkelijk vanwege de hoge marges. Op dit moment haalt de onderneming slechts een fractie van deze 100 miljoen uit de softwareomzet.

4 Comments