AM Trends 2018: 3D metaalprinten: keuze te over

3D metaalprinten groeit wereldwijd. Ook in dit deel van de AM markt sorteren momenteel enkele grote partijen voor om serieproductie van high end componenten te starten. Aan de andere kant zijn er nieuwkomers die 3D metaalprinten juist vereenvoudigen door een andere technologie dan lasersmelten in te zetten. Brengen ze daarmee 3D metaalprinten naar het MKB-maakbedrijf?

Softwarematige integratie AM in volledige workflow ontbreekt nog steeds

[button link=”https://3dprintmagazine.eu/am-trends-in-2018-fdm-3d-printtechniek-in-de-productieomgeving/” newwindow=”yes”] Deel 1: FDM 3D printtechniek in de productie omgeving?[/button]

[button link=”https://3dprintmagazine.eu/am-trends-2018-tweede-jeugd-voor-poedergebaseerde-kunststof-3d-printtechnieken/” color=”orange” newwindow=”yes”] Deel 2: tweede jeugd voor SLA en SLS? [/button]

Wie 3D metaalprinten overweegt, heeft veel opties om uit te kiezen. Het aantal verschillende technieken om met metaal laagsgewijs producten op te bouwen is divers. Zal er één technologie als winnaar uit de bus komen? Nee. Op ieder potje past een deksel. De toepassing bepaalt de technologie die je moet kiezen.

Wordt 3D lasercladden, zoals Insstek toepast, niet onderschat?

Wordt 3D lasercladden onderschat?

Misschien concluderen we eind 2018 wel dat het MKB maakbedrijf met een andere technologie dan de bekende poederbedtechnologie (lasersmelten) aan de slag is gegaan. Een onderschatte technologie is 3D clasercladding. Trumpf heeft hier al veel ervaring mee opgebouwd. Met name buiten Europa zijn er nieuwe spelers gekomen in dit segment. Zoals het Koreaanse Insstek (Dormac CNC Solutions lanceert het merk op de Technishow 2018), dat de opbouw van nauwkeurige laagdiktes met hun visiontechnologie goed beheerst. Ook in Amerika werken meerdere partijen aan deze technologie. DM3D bijvoorbeeld, dat een soortgelijk systeem voor de controle van de laagdikte toepast. Dit bedrijf kiest ook voor een hybride vorm, waarbij op bestaande werkstukken zoals matrijzen en stempels features worden geprint. DM3D heeft hiervoor een eigen CAM systeem ontwikkeld. Een tweede pluspunt van deze technologie is dat deze geschikt is voor multimateriaal toepassingen. Het mixen van materalen is vrij eenvoudig doordat de machines voorzien zijn van meerdere poederhoppers. Het Australische Spee3D kiest net als het Duitse impact innovations ook voor cladden, maar dan zonder laser. Het poeder wordt met de snelheid van geluid op het bouwoppervlak af gestuurd en door de energie die bij de botsing vrijkomt, smelt het materiaal. Het is vooral heel snel.

Gefertec brengt de metaalprinttechnologie qua concept dichtbij de verspanende machines.

Super snel met lasdraad

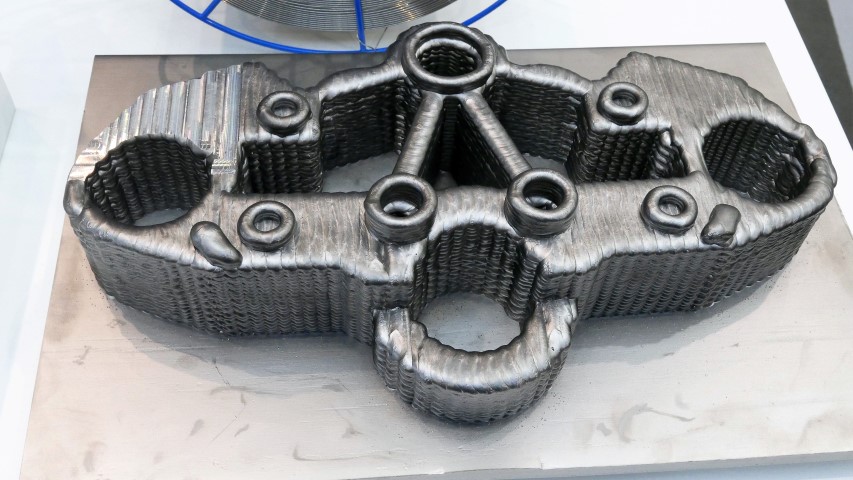

Een tweede alternatieve technologie voor metaalprinten is het 3D printen met lasdraad. In Nederland is op dit punt afgelopen jaar veel vooruitgang geboekt in het Rotterdamse Ramlab. Damen Shipyards heeft samen met een aantal partners het 3D printen van een scheepsschroef gecertificeerd. In Duitsland is Gefertec naar de markt gekomen. De start-up uit Berlijn, sinds kort in de Benelux vertegenwoordigd door Bender AM, verlaagt vooral technologisch de instapdrempel, door als besturing voor de machine Siemens Sinumerik te kiezen. Daar is de verspanende industrie vertrouwd mee. En het assenstelsel is vergelijkbaar met de 3- en 5-assige machines uit de verspaning. Een groot voordeel van deze technologie is dat de materiaalkosten vele malen lager zijn dan bij poedergebaseerde systemen. Ook de materiaalhandling is gemakkelijker. En lasdraad is in veel gecertificeerde varianten beschikbaar. Natuurlijk heeft de technologie zijn beperkingen. zoals vooral de materiaaldichtheid. Maar niet elk metaalproduct is bedoel voor een kritische toepassing.

Binder (jetting) technieken

Eigenlijk zijn de variaties bij metaalprinten de afgelopen jaren alleen maar groter geworden. GE Additive belooft dit jaar met een grote binder jetting machine op de markt te komen voor het 3D printen van traditionele gietstukken. XJet heeft de eerste machine weliswaar uitgeleverd voor het 3D printen met keramiek, de Israëlische onderneming zegt dat de technologie ook geschikt is voor metalen componenten en voor multimateriaal toepassingen. Twee andere spelers die in hun machines binder technologie toepassen, zijn Desktop Metal (foto boven, koper 3D printen) en MarkForged. De eerste brengt dit jaar de desktopversie Studio op de markt, maar er wordt vooral uitgekeken naar het Production system dat later komt. Een derde speler in dit segment komt uit Nederland: Admatec. Vorig jaar heeft Admatec de Admetalflex 130 gedemonstreerd, die jaar moet de verkoop op gang komen. Admatec zet weliswaar een iets afwijkende technologie in, maar scoort qua materiaaldichtheid wel rond de 96%.

Doorbraak hybridemachines

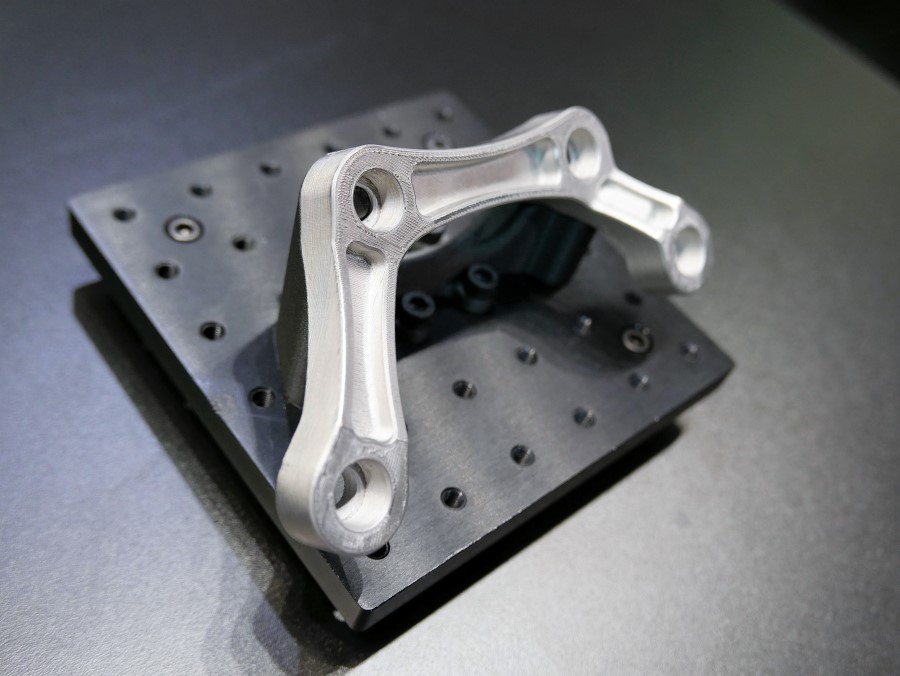

Hybridemachines zijn afgelopen jaar zeker doorgebroken bij de traditionele CNC machinebouwers. Enkele jaren heeft DMG Mori het hier bijna alleen voor het zeggen gehad. Nu hebben ook machinebouwers zoals onder meer Mazak en Okuma dergelijke type machines in hun portfolio. Mazak gaat daarbij het verst door verschillende metaalprinttechnieken aan te bieden, zoals lasercladden en met lasdraad printen. Matsuura en Sodick combineren op hun beurt weer poederbedtechnologie met CNC freescapaciteiten. Ook OR Laser doet dit met de nieuwste ORCreator die dit jaar op de markt komt: lasersmelten en in dezelfde opspanning frezen. Deze laatste hybridetechnieken zullen, denk ik, wel nichetoepassingen blijven.

Lasermelten: komt doorbraak van software?

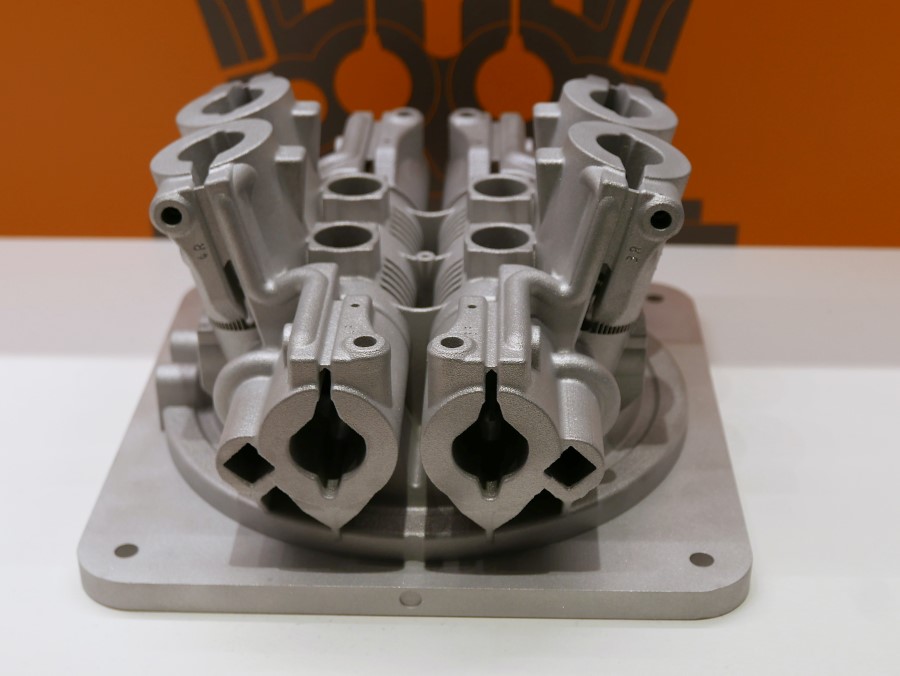

Dan het lasersmelt principe, de poederbedtechnologie. Multilasertechnologie is inmiddels standaard. Daarmee kun je de productiviteit fors opvoeren, zoals Renishaw onlangs nog liet zien. Vier laser reduceren de bouwtijd van een onderdeel van het optisch systeem van de RenAM flink. In 19 uur 3D print Renishaw dubbel zoveel lagen als met een machine met 2 lasers. Renishaw en ook andere spelers zijn vooral bezig de technologie rijp te maken voor de productieomgeving. Grotere bouwplatformen staan bovenaan het verlanglijstje van de maakbedrijven. GE Additive en Adira lieten onlangs prototypes zien van machines waarmee poederbedtechnologie schaalbaar wordt. Benieuwd of dat concept dit jaar doorzet. Kwaliteitscontrole en -bewaking is een punt dat nog altijd aandacht blijft vragen. Een ontwikkeling die ik een jaar geleden al aantipte, is de komst van geïntegreerde software voor de volledige workflow.

Renishaw laat zien dat je met goede procesbeheersing met 4 lasers de opbouwsnelheid fors kunt opvoeren. Dit product is onderdeel van het optische systeem van de RenAM 500 machine van Renishaw.

Integratie nabewerking

Alle grote CADCAM ontwikkelaars hebben voor 2018 AM suites aangekondigd. Daarbij zoeken sommige samenwerking met jonge, veelbelovende start-ups. EOS integreert bijvoorbeeld de Amphytron software. Wat me echter verbaast, is dat de integratie van de verspanende nabewerking in de AM software relatief traag ontwikkelt. Siemens zet er met de komende versie van NX stappen in de goede richting. 3D Systems laat met 3DXpert zien hoe het moet: de effecten van design wijzigingen aan de voorkant op de CNC nabewerking worden direct zichtbaar. Wil 3D metaalprinten echt doorbreken in de toeleveringsindustrie, dan is deze stap absoluut noodzakelijk. Of post processing dan in de AM machine gebeurt of daarbuiten, is andere vraag.

Dedicated productielijnen voor AM

Dat ligt anders bij de serieproductie van high end onderdelen voor bijvoorbeeld de vliegtuig- en medische industrie. Hier zullen in de toekomst dedicated productielijnen worden gebouwd. Interessant om dit jaar te volgen wordt het nieuwe concept dat EOS samen met onder andere Premium Aerotec uitwerkt. Dit voorjaar willen de bedrijven meer bekend maken over hun concept. Hopelijk laat het een andere automatiseringsvorm zien dan AGV’s. Wat verder weg dan dit jaar, maar zeker interessant, is de samenwerking tussen Additive Industries en het Duitse familiebedrijf SMS Group. Het idee van een geïntegreerde AM fabriek bij SMS Group bestaat uit een volledige lijn, beginnend bij poederproductie tot en met de nabewerking van de 3D geprinte onderdelen. Niet alleen technisch interessant. Het is met name een interessant concept omdat het de waardeketen volledig op zijn kop zet. Zijn het straks nog tier 1 suppliers die dergelijke fabrieken bouwen? Of halen vliegtuigbouwers en andere grote concerns AM productie in eigen huis?

De bouwkamer van de grote Matsuura Lumex 60 hybridemachine.

Een van de AM experts bij Siemens heeft die opmerkingen enkele jaren geleden al eens gemaakt. Doordat dankzij 3D printen functies geïntegreerd worden en het aantal componenten afneemt, zit er steeds meer kennis in de component. In de huidige waardeketens weten toeleveranciers vaak amper waarvoor de onderdelen die ze produceten bedoeld zijn. AM verandert dat.

Over enkele dagen: deel 4, de verandering van waardeketens door 3D printen

One Comment