Thrinno Fast Quote: offertegenerator met feedback voor 3D metaalprinten

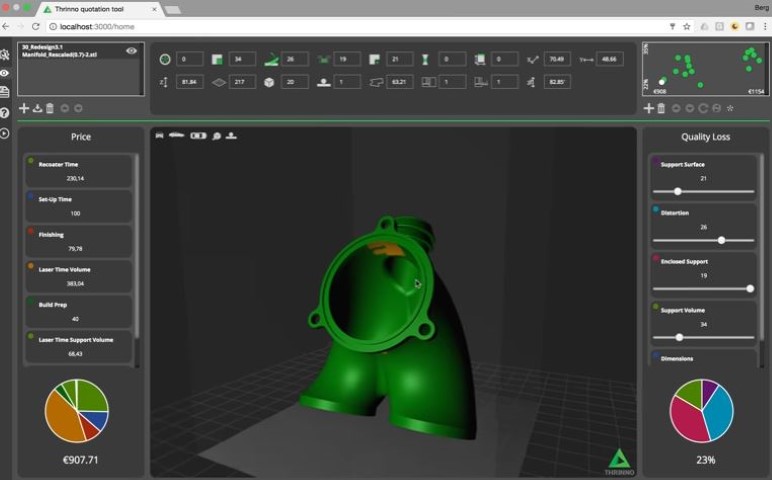

Het Belgische softwarebedrijf Thrinno lanceert op RapidPro de Thrinno Fast Quote, een offertegenerator voor 3D metaalprinten. De software berekent online prijzen voor 3D metaalprinten. Ook geeft het algoritme feedback over het design. Via het online platform kunnen servicebedrijven direct een offerte maken voor hun klant.

Belgische start-up kiest RapidPro voor lancering online tool voor metaalprintbedrijven

RapidPro krijgt een regelrechte primeur. De beurs in Veldhoven is de eerste waar de Belgische start-up Thrinno de nieuwe software Thrinno Fast Quote demonstreert. Tot nog toe werkt een beperkt aantal Betaklanten met de offertegenerator. Dit zijn naast APWorks als grote speler de Belgische 3D metaalprintbedrijven Esma, MT3D en AMT Titastar.

Kostprijsbereking complex en tijdrovend

Thrinno is een start-up uit Gent, opgericht door Berg Severens (CEO), Giorgos Karagounis (CTO) en Anthony Cloet (CFO). Ze zien dat service providers die 3D metaalprinten aanbieden veel tijd kwijt zijn aan het maken goede offertes. “De prijsberekening is erg moeilijk. De machinetijd is een van de duurste factoren. Positionering op de bouwplaat heeft dus een behoorlijk effect op de prijs”, legt Anthony Cloet uit. Tegelijkertijd heeft de positionering op het bouwplatform invloed op de thermische spanningen die zich in het werkstuk opbouwen. De benodigde support is hiervan afhankelijk. Méér support betekent echter ook weer meér nabewerken. Kortom: een complex geheel van factoren die invloed hebben op zowel de kostprijs als de kwaliteit van het werkstuk. Het algoritme dat Thrinno in de Quotation Generator toepast, maakt het een stuk gemakkelijker. “En accurater en sneller. Wij zijn sneller met onze analyse dan wanneer ze supports genereren, slicen en het in de machine build time calculator invoeren.”

Bekijk hierboven een tutorial van de tool om de oriëntatie op het bouwplatform te optimaliseren.

Berekening op basis van eigen printprofiel op Thrinno

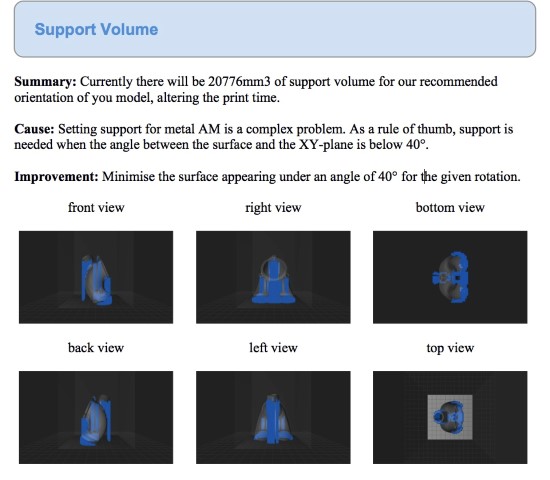

Gebruikers maken op de website van Thrinno hun eigen profiel aan. Hierin leggen ze belangrijke printparameters vast evenals gegevens over het materiaal dat ze gebruiken. Daarna uploaden ze hun .stl-file. De Thrinno analysesoftware berekent automatisch de kostprijs om het werkstuk te 3D printen. Dat gebeurt online. Gebruikers beschikken tevens over een grafische tool waarmee ze de positionering en andere zaken kunnen veranderen. Hiermee kunnen ze aangeven dat ze bijvoorbeeld oppervlaktespanningen willen vermijden, de vervorming minimaal willen houden of zo min mogelijk support willen gebruiken. Ze zien direct de feedback als ze iets veranderen en het effect hiervan op de prijs en kwaliteit. “Hiermee kunnen ze de beste prijs-kwaliteit verhouding genereren”, aldus Anthony Cloet. De software geeft bijvoorbeeld ook aan waar noodzakelijke support lastig te verwijderen valt. De feedback op het design is een wezenlijk onderdeel van Thrinno Fast Quote. Het algoritme houdt rekening met de andere werkstukken op dezelfde bouwplaat.

Offerte en feedback rapport

Zijn de juiste instellingen gekozen, dan genereert de software automatisch een offerte (als Word document) voor de eindklant, inclusief feedback met grafische voorstellingen. De gebruiker kan deze rechtstreeks naar de klant sturen. Een en ander is immers automatisch voorzien van naam, logo en andere zaken van het print servicebureau. Ook de feedback op het design wordt direct in de offerte opgenomen. “Zo kun je als service provider je klanten meer kennis meegeven. Want veel eindklanten zijn niet goed op de hoogte van wat vereist is voor een goed 3D geprint metalen werkstuk, een vaak gehoorde belemmering voor de groei van 3D metaalprinten.” De gebruiker moet daarna de buildpreparation in zijn eigen software doen, maar heeft dan wel al belangrijke feedback.

Tijd- en kosten besparen

De reacties van de eerste gebruikers zijn volgens Anthony Cloet ronduit positief. “Ze zijn allemaal geïnteresseerd omdat het kosten bespaart. We lossen het voornaamste probleem op, namelijk de engineering tijd die het kost om een quotation te maken. En we geven feedback op het model.” Dat laatste zo is de ervaring van de oprichters van Thrinno is voor servicebureaus een tijdrovende bezigheid dat efficiënter kan. Deze indirecte kosten kunnen ze met de software terug dringen.

Thrinno demonstreert de software alle beursdagen op stand nr 35 op RapidPro. Berg Severens geeft daarnaast donderdag 9 maart om 15.00 uur een presentatie over de Quotation generator (Meijerijfoyer)

One Comment