PTC Creo wil CAD en 3D printen integreren

CAD en 3D printen moeten naadloos in elkaar overvloeien, willen engineers maximaal de mogelijkheden van 3D printen gaan benutten. Dat zegt Stuart Heavyside van PTC. Het Amerikaanse softwarehuis werkt sinds kort nauw samen met Stratasys, wat medio 2016 tot een vergaande integratie van de Stratasys 3D printers in de nieuwe versie van de CAD-software PTC Creo 4 moet leiden.

Toekomstige versie van Creo ontwerpt automatisch rasterstructuren voor 3D printdelen

Stuart Heavyside, vice president CAD sales bij PTC, merkt dat veel engineers toolingkosten willen verminderen, producten met lagere gewichten ontwerpen en besparen op materiaalkosten. 3D printen schept voor alle drie deze doelen mogelijkheden. “Maar het is lastig om zonder integrale ontwerptools dergelijke ontwerpen te maken. Dan duurt het hele ontwerpproces langer.”

Koppeling naar alle Stratasys printers

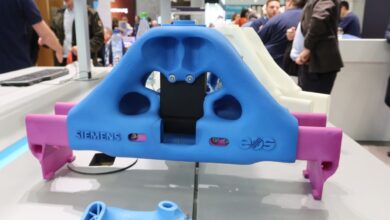

Stratasys en PTC, dat onder andere de CAD-software Creo ontwikkelt, hebben daarom de handen ineen geslagen. Momenteel is de huidige versie van Creo al gekoppeld aan de Objet Connect 500 printer van Stratasys. Ontwerpen kunnen direct vanuit de CAD-omgeving worden geprint. belangrijker is dat in de CAD-software parametersettings ingesteld kunnen worden en de software typische 3D printzaken controleert. De printbaarheid van het ontwerp wordt in de CAD-software gevalideerd. Tegen de zomer van 2016 komt Creo versie 4 op de markt en daarin zal de integratie een stap verder gaan. Stuart Heavyside: “We breiden de koppeling dan uit naar de hele range 3D printers van Stratasys. Daarnaast integreren we de volledige workflow nog meer in de software.”

Rasterstructuren

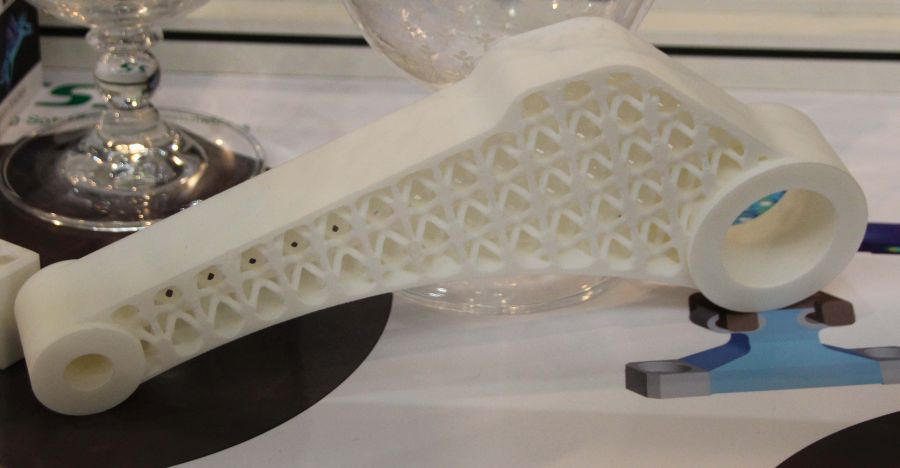

Een van de nieuwe opties die men in toekomstige versies van Creo wil integreren, is het automatisch ontwerpen van rasterstructuren. Dergelijke structuren zorgen voor zowel materiaal- als gewichtsbesparing en een kortere printtijd. Raster- en honingraatstructuren worden alom gezien als een belangrijke designstructuur die breder toegepast kan worden door de opmars van 3D printen. “Wij werken eraan dat Creo deze structuren automatisch tekent en checkt qua maakbaarheid. De ontwerper heeft dan direct zekerheid om de printbaarheid van zijn ontwerp.” En dat is wat Heavyside bedoelt als hij spreekt over een betere integratie van CAD en 3D printen om de kansen van de nieuwe maaktechnologie beter te gaan benutten. “Echte producten maken vergt meer dan prototypes ontwikkelen.”

3FM format slechts tussenstap

In Creo 4 gaat PTC ook de mogelijkheid inbouwen om met het nieuwe 3FM fileformaat, de opvolger van STL, te werken. Het ontwikkelteam van de CAD-software ziet ook dit als een tussenoplossing. “Uiteindelijk willen we naar een directe koppeling tussen de CAD-software en de 3D printer, zonder de tussenstap van een extra fileformat. Daar ligt onze focus.”

One Comment