Breekt gebrek aan OEM’ers de 3D printmarkt in Nederland op?

Design voor additive manufacturing is een cruciale voorwaarde voor een succesvolle AM toepassing. En precies op dat punt loopt de Nederlandse maakindustrie tegen het probleem aan dat Nederland vooral een toeleveringsland is, zegt Henny ten Pas van Bender AM. In dit derde deel van een vooruitblik op de TechniShow 2020 gaat hij in op de vraag waar de kansen voor Nederland nog liggen.

FPT-Vimag zet 3D printen hoog op het lijstje met belangrijke thema’s voor de komende TechniShow 2020. Bezoekers kunnen op de technologiebeurs én op de toeleveringsbeurs ESEF Maakindustrie 2020, die tegelijkertijd plaatsvindt, terecht op het 3D Demoplein, waar zowel de technologie als de toepassingen gepresenteerd worden.

- Deel 1: Philippe Reinders Folmer: AM past in de machinefabriek

- Deel 2: Menko Eisma (Trumpf): industrie moet toepassingen zoeken

Waarom blijven Nederland en België achter?

Internationaal nemen grote partijen momenteel hun posities in de AM supply chains in. Ze investeren in kennisopbouw, technologie en productontwikkeling. In Nederland en ook wel in België blijft het relatief stil als het om 3D metaalprinten gaat. Henny ten Pas van Bender AM ziet het gebrek aan OEM’ers als een van belangrijkste reden hiervoor. “Dat is inherent aan het karakter van de maakindustrie in Nederland. En de OEM’ers die we wel hebben, besteden 3D printen uit in het buitenland.” Wat Henny ten Pas betreft moet de Nederlandse maakindustrie vooral inzetten op ontwerpoptimalisatie, nabewerken, automatisering. “Daar liggen nog kansen, maar dat vergt wel dat we personeel gaan scholen.”

Traditionele maakbedrijven missen de kennis van AM, daarom is het 3D Demoplein eigenlijk een verplicht nummer

Henny ten Pas, Bender AM

AM sluit aan op draaien en frezen

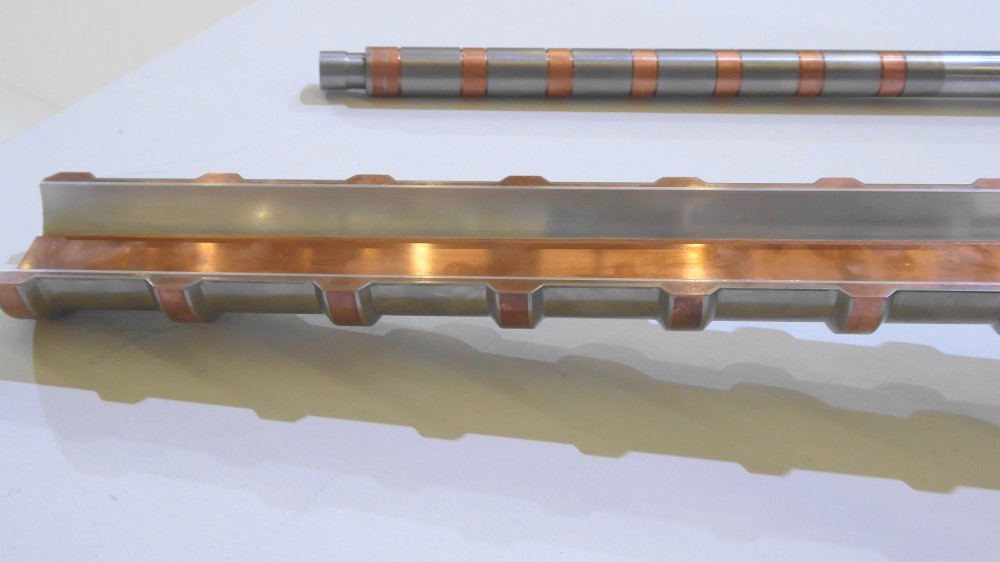

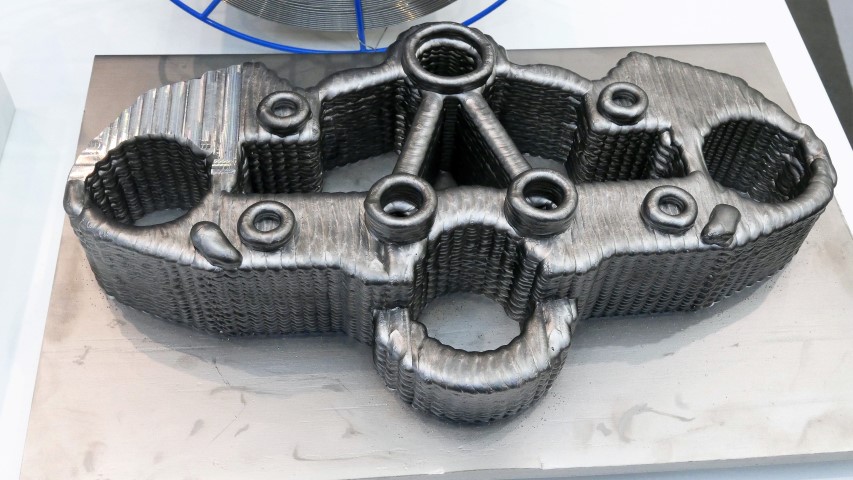

Bender AM toont voorbeelden van complexe producten van de laser poederbedmachines van EOS; grote snel geprinte werkstukken van Gefertec en de microcomponenten van 3D Microprint. De machineleverancier laat echter ook zien hoe additive manufacturing past binnen de huidige maakbedrijven. “We laten zien hoe de techniek aansluit op het frezen en draaien”, zegt Henny ten Pas, die juist op dit vlak de kansen ziet voor Nederlandse maakbedrijven. Wat hem betreft kan geen enkele bezoekers straks om het plein heen. “Traditionele maakbedrijven vinden 3D printen vaak bedreigend, omdat ze het kennisniveau missen. Daarom is het 3D Printplein eigenlijk een verplicht nummer.”

De TechniShow 2020 vindt van 17 – 20 maart plaats in de Jaarbeurs Utrecht, gelijktijdig met ESEF Maakindustrie, waar je het thema 3D printen ontdekt bij toeleveranciers die de stap wel al hebben gezet.