Formnext: 7 trends die toekomst metal AM mee gaan bepalen

Hoe snel de ontwikkelingen op het gebied van 3D metaalprinten gaan, is afgelopen week op Formnext wel duidelijk geworden. Technologie innoveert, nieuwe spelers betreden de markt, grote partijen kiezen positie en de maakindustrie realiseert zich dat er een verandering aan komt. Maar wat zijn nu echt de belangrijke ontwikkelingen op het vlak van 3D metaalprinten? Een poging om in 7 trends samen te vatten.

Groter, sneller, gemakkelijker: maar welke trends zijn nu echt belangrijk voor metal AM?

Even vooraf. Adrian Keppler, CEO van EOS, illustreerde perfect de groeiversnelling in 3D printen. EOS heeft er 20 jaar over gedaan om de eerste 1.000 systemen (kunststof én metaal) in de markt te zetten. In de volgende 5 jaren werden de volgende 1.000 systemen verkocht. In de voorbije 2 jaren heeft EOS opnieuw 1.000 AM systemen afgeleverd, waarvan de helft 3D metaalprinters zijn; 500 dus.

Gaan GE en Adira ruziën over groot formaat technologie?

Groot formaat printen bij GE.

1: groot formaat 3D printen

Kijken we straks terug op Formnext 2017 als de editie waarop grootformaat 3D metaalprinten met poederbed technologie doorbrak? Misschien. GE (annex Concept Laser) presenteerde het eerste resultaat van het Atlas project. In een compacte unit op een portaal worden de belangrijkste optische componenten samengebracht. Deze unit werkt segment voor segment af. GE zegt in principe de lasersmelttechnologie zo te kunnen opschalen naar grotere stukken. Méér dan 1 bij 1 bij 1 meter. De overgangen tussen de segmenten is zichtbaar, maar dat heeft geen invloed op de eigenschappen, verzekert Christopher Panczyk, senior leader Mission Based Team Machine Technology van GE. Wie op Formnext goed keek, zag bij het Portugese Adira hetzelfde concept in de AddCreator. Ons patent, aldus de directeur Francisco Norton Barbosa. Maar ® achter de naam Tiled Laser Melting staat volgens mij niet voor een patent, maar voor een beschermde naam. De technologie van GE en Adira lijkt verdacht veel op hetgeen Wilhelm Meiners van Fraunhofer ILT begin dit jaar beschreef tijdens Additive World Conference in Eindhoven. Niet bekend, reageerden zowel GE als Adira. Komen we op terug: we hebben links en rechts de vraag al uitgezet.

Zo maakt Adira in de AddCreator 3D metaalprinten schaalbaar. Wiens idee is dit?

2: simulatiesoftware de heilige graal

Fabrikanten van industriële 3D metaalprinters, met name de poederbedmachines, beseffen het belang van processimulatie. GE dat de Belgische simulatiespecialist GeonX opkoopt is slechts een voorbeeld. 3DSIM, waarmee onder andere Additive Industries nauwe samenwerkt, is overgenomen door Ansys. Ansys is wereldwijd actief met engineering simulatie software. Door de software van 3DSIM samen te voegen met het Workbench platform biedt Ansys een end-to-end oplossing voor additive manufacturing aan. SolidThinking, bedrijfsonderdeel van Altair, en APWorks demonstreerden hoe je met goede simulatie de balans kunt vinden tussen kwaliteit, snelheid en produceerbaarheid van AM delen. Ook EOS zet een nieuwe stap. Het integreert de simulatietool Amphyon van Additive Works in de EOS software. Vorig jaar presenteerde deze Duitse startup zich voor het eerst op Formnext.

EOS integreert de Amphyon simulatiesoftware in hun software.

Materialise maakt het nieuwkomers gemakkelijk

3: gemakkelijker 3D metaalprinten

Hoe je het ook wendt of keert: poederbed AM technologie blijft complex. Twee Amerikaanse nieuwkomers vinden dat het gemakkelijker moet. Zowel Desktop Metal als MarkForged lieten hun nieuwe metaalprinttechnologie zien. Die komt in 2018 op de Europese markt. Geen gedoe met poeder, maar cartridges die je net ze eenvoudig wisselt als in een inkjetprinter. En beide technieken zijn indirecte technieken: de onderdelen moeten nog gesintered worden. Op Formnext sprak ik met Rick Chin, directeur software bij Desktop Metal, over waar nu echt de kracht van hun technologie in zit. “We maken 3D metaalprinten gemakkelijker”, antwoordde hij. Dat betekent dat een belangrijk deel van het proces aangestuurd wordt vanuit de cloud.

Metaalprinten gemakkelijker maken is de missie van Desktop Metal.

4: nieuwe spelers in metaalprinten

Er waren meerdere nieuwe aanbieder van poederbedtechnologie. Adira is slechts één voorbeeld. Het Turkse Ermaksan, bekend uit de plaatbewerkingsindustrie, stapt met een klassieke poederbedmachine in de 3D printmarkt. Net als veel Aziatische spelers gebruikt Ermaksan de technologie van Materialise, dat tegenwoordig niet alleen de software voor veel 3D printers levert maar ook een compleet besturingsplatform voor zowel SLA, laser sinteren alsook lasersmelten voor een metaalprinter. De zegsman van Ermaksan gaf toe dat dankzij dit platform de ontwikkeling van de machine in relatief korte tijd heeft plaatsgevonden. Benieuwd hoeveel nieuwkomers we nog gaan zien met het Materialise platform. Een andere belangrijke nieuwe speler met eigen technologie is XJet, dat zowel metaal- als keramiekprinten aanbiedt.

XJet onderscheidt zo mede door de detaillering van de 3D geprinte onderdelen.

5: cold spray technologie

Lange tijd heeft Hermle de cold spray technologie binnenhuis gehouden. De machinebouwer doet dat nog steeds, want je kunt de 3D metaalprinters niet kopen. Dit jaar namen twee nieuwe spelers met deze technologie aan Formnext deel. Cold Spray is de ene, Spee3D de andere. Cold Spray komt voort uit een Duits bedrijf. Spee3D is de Australische startup. Op de beurs heb ik met Byron Kennedy, co-founder en CEO gesproken. “AM delen moeten bijna altijd nabewerkt worden, waarom zou je dan heel veel energie stoppen in extra nauwkeurigheid”, aldus Byron Kennedy. Snelheid, gebruiksgemak en een hoge dichtheid dat zijn essentiële zaken. Nauwkeurigheid heeft geen prioriteit. De machine is zo gebouwd dat de robot het 3D geprinte werkstuk, waarin geen warmte zit, direct in een CNC machine ernaast kan plaatsen.

Spee3D wil met de ‘koude’ metaalprinttechnologie onder andere een alternatief bieden voor gietdelen in kleine series.

Additive Industries wil snel doorstoten naar de top 3

De nieuwe module die het product in de Metalfab1 van de bouwplaat scheidt.

6: het belang van focus

Heel veel jaren is de 3D metaalprintmarkt gedomineerd door een handvol spelers. Renishaw is een relatieve nieuwkomer, die als geen ander door de ervaring in de maakindustrie beseft hoe belangrijk robuuste processen zijn. Daar ligt dan ook de focus. De nieuwe Renishaw RenAM 500 Quad beschikt over 4 laserbronnen. Niks bijzonders. Wel bijzonder is dat Renishaw de behuizing van de galvoscanner zelf ontwikkeld heeft en 3D print. “Daardoor kunnen we het compacter houden”, aldus Philippe Reinders Folmer. De spiegels staan dichterbij elkaar en daardoor kan elke laserbron het complete bouwoppervlak bestrijken. Misschien nog wel belangrijker is dat de rookafvoer – bij 4 lasers een kritisch punt – verbeterd is. Op Formnext stond de AM 500 Quad al enkele dagen continu te printen. De bouwkamer zag er na 2 dagen nog steeds schoon, haast ongebruikt uit. De focus die Renishaw heeft op robuuste processen, vind je ook bij Additive Industries terug. Niet alleen focus op industriële toepassing van additive manufacturing, ook focus in de marktbenadering. Op Formnext trok de Sauber F1 racewagen natuurlijk aandacht, maar de bezoekers liepen toch snel door naar het MetalFab1 systeem daarachter. Meerdere bouwkamers, 4 lasers, de nieuwe Product Removal Module. Daan Kersten, co-founder en CEO, maakte vlak voor de start van de beurs de ambitie voor de komende jaren bekend: in 2020 wil Additive Industries in de top 3 staan van leveranciers van 3D metaalprinters. Een hele uitdaging maar met hun focus op productiviteit, kwaliteit én vooral de markten niet kansloos.

Renishaw 3D print deze module voor de RenAM 500 Quad in 19 uur.

7: it’s about digitalization, stupid

It’s the economy, stupid: met die uitspraak versloeg Bill Clinton in 1992 zijn republikeinse tegenstrever George Bush senior. Formnext was geweldig. De foto’s van alle 3D metaalprinters en de vele variatie van werkstukken komen we ongetwijfeld nog weken op social media tegen. Toch gaat het daar helemaal niet om. Dit jaar heeft Identify3D de startup award op Formnext gewonnen. Ze wonnen deze ook op Rapid in Pittsburg. Wat doet Identify3D? Ze ontwikkelen software voor IP bescherming van designs, de verspreiding van digitale productiefiles én software waarmee je bepaalt hoeveel stukken op welke machine waar ook ter wereld gemaakt mogen worden. “Wij maken distributed manufacturing mogelijk. Daartoe bieden we security aan, tracebility en repeatability”, legt Stephan Thomas uit, een van de mede-oprichters. Ook de proceskennis wordt beveiligd meegestuurd naar een AM machine waar ter wereld ook. Dat bedoelen ze bij de startup met repeatability. Denk daar eens over na. Leg zo’n digitaal gereedschap naast het feit dat grote distributiespelers AM centra aan het inrichten zijn. Als de fabrikanten van AM technologie hun machines nog robuuster maken, wordt met dit soort tools distruibuted manufacturing echt mogelijk. Zonder dat een distributiebedrijf in zijn 3D printhub AM specialisten moet hebben. Het systeem van Identify3D werkt overigens ook in combinatie met CNC verspanende machines. Siemens integreert vanaf het eerste kwartaal 2018 de tool in Sinumerik.

It’s the economy, stupid: met die uitspraak versloeg Bill Clinton in 1992 zijn republikeinse tegenstrever George Bush senior. Formnext was geweldig. De foto’s van alle 3D metaalprinters en de vele variatie van werkstukken komen we ongetwijfeld nog weken op social media tegen. Toch gaat het daar helemaal niet om. Dit jaar heeft Identify3D de startup award op Formnext gewonnen. Ze wonnen deze ook op Rapid in Pittsburg. Wat doet Identify3D? Ze ontwikkelen software voor IP bescherming van designs, de verspreiding van digitale productiefiles én software waarmee je bepaalt hoeveel stukken op welke machine waar ook ter wereld gemaakt mogen worden. “Wij maken distributed manufacturing mogelijk. Daartoe bieden we security aan, tracebility en repeatability”, legt Stephan Thomas uit, een van de mede-oprichters. Ook de proceskennis wordt beveiligd meegestuurd naar een AM machine waar ter wereld ook. Dat bedoelen ze bij de startup met repeatability. Denk daar eens over na. Leg zo’n digitaal gereedschap naast het feit dat grote distributiespelers AM centra aan het inrichten zijn. Als de fabrikanten van AM technologie hun machines nog robuuster maken, wordt met dit soort tools distruibuted manufacturing echt mogelijk. Zonder dat een distributiebedrijf in zijn 3D printhub AM specialisten moet hebben. Het systeem van Identify3D werkt overigens ook in combinatie met CNC verspanende machines. Siemens integreert vanaf het eerste kwartaal 2018 de tool in Sinumerik.

It’s about digitalization, stupid.

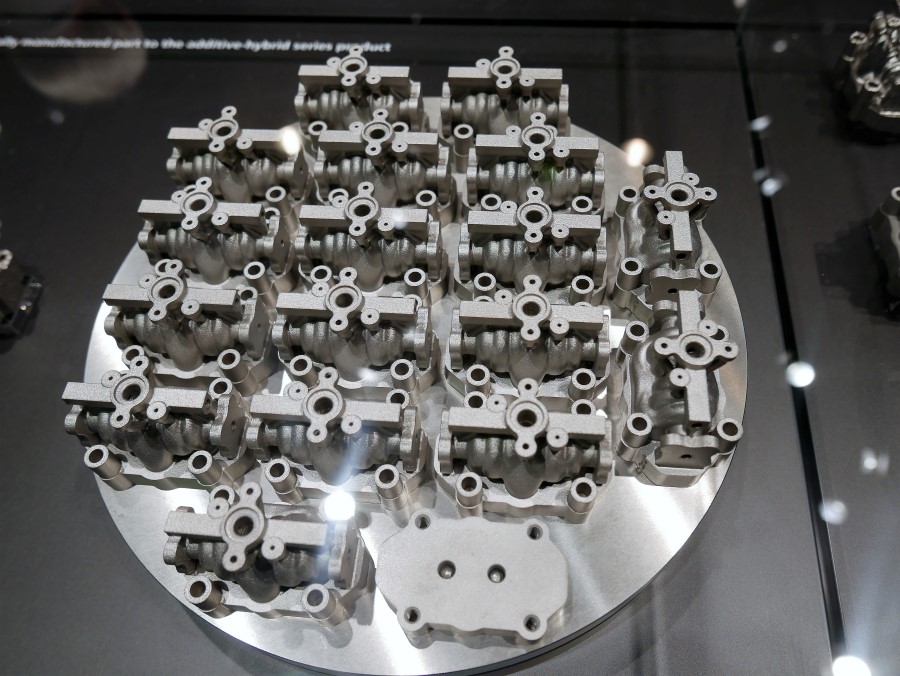

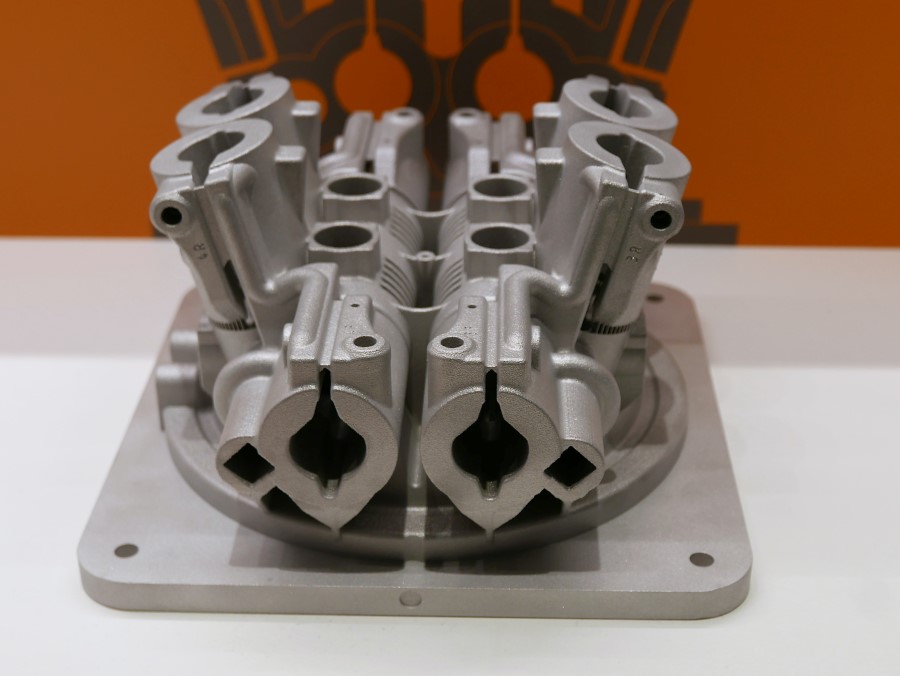

FOTO: Trumpf heeft samen met Bosch Rexroth deze applicatie ontwikkeld: op de nieuwe TruPrint 5000 worden deze ventielblokken voor een hydraulische installatie van Bosch Rexroth compleet 3D geprint. Productietijd per blok 3 uur.

Lees ook het artikel over FDM printtechnologie op Formnext

En over GeonX, de Belgische simulatiespecialist die is overgenomen door GE

2 Comments