Helpt 3D printen ETZ in Tilburg in Coronacrisis?

Het Eindhovense 3D printbedrijf Lay3rs heeft deze week voor het Elisabeth TweeStedenziekenhuis in Tilburg pipetjes ge-3D-print voor een analyseapparaat, dat dag en nacht draait om Covid-19 besmettingen vast te stellen. Momenteel bekijkt de leverancier van het apparaat of ze dit initiatief ondersteunen.

Lay3rs 3D print onderdelen voor analyseapparatuur; overleg over eerste testen

Het Tilburgse Elisabeth TweeStedenziekenhuis (ETZ) kampt net als zoveel ziekenhuizen met een tekort aan hulpmiddelen. Dat geldt onder andere voor het laboratorium waar analyses worden gedaan om vast te stellen of iemand besmet is met het Covid-19 virus. Albert Falck, directeur-eigenaar van Lay3rs 3D printing heeft op LinkedIn een aantal foto’s geplaatst van de eerste testen die deze week in het ziekenhuis zijn gedaan.

Ziekenhuis zoekt alternatieven voor als voorraad op is

Het ETZ zoekt naar alternatieven voor bepaalde onderdelen die nodig zijn voor de bloedanalyseapparatuur. Het ziekenhuis wil voorbereid zijn om het moment dat er een tekort ontstaat. Nu al zijn ze schaars waardoor een deel van de analyses buiten de deur moet plaatsvinden. Dat betekent, aldus Albert Falck in een toelichting op dit project, echter pas na enkele dagen de uitslag in plaats van na acht uur. Het apparaat draait al overuren en een alternatief is er niet. Het ETZ heeft zelf het initiatief genomen om met Lay3rs de mogelijkheden van 3D printen te gaan onderzoeken.

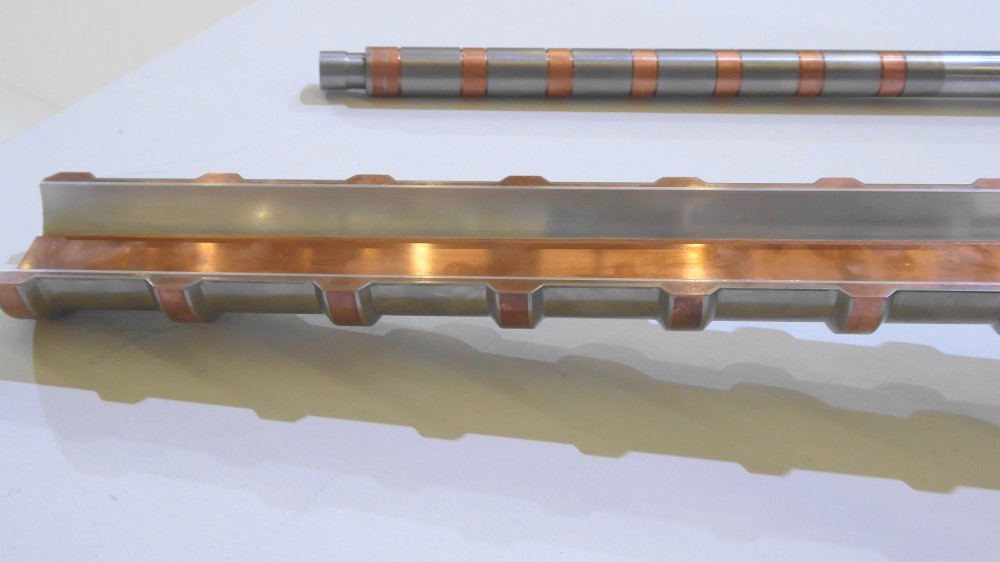

Onderdelen geprint op Formlabs 3D printer

Albert Falcks heeft samen met de traumachirurgen van het ETZ het pipet deze week geprint op een Formlabs 3D printer. De SLA-prints zijn voorzien van een speciale coating die nodig is om ze te kunnen gebruiken in het analyseapparaat. De eerste prototypes zijn klaar. Met de leverancier van het apparaat wordt overlegd of deze het initiatief ondersteunt en hoe men een en ander gaat testen. “Het zijn spannende tijden en we helpen graag mee waar dat onmogelijk lijkt te zijn”, zegt Albert Falck.

Wordt vervolgd

One Comment