3D printen met lokale duurzame en natuurlijke grondstoffen is een haalbare optie in een circulaire economie, vooral omdat je de materialen weer opnieuw kunt gebruiken om andere producten te printen, zonder kwaliteitsverlies. Dat toont ontwerpster Mariet Sauerwein van de TU Delft aan. Voorwaarde is wel een bindmiddel dat er voor zorgt dat hergebruik van materialen mogelijk is zonder kwaliteitsverlies. Ook moeten ontwerpen anders worden. Mariet Sauerwein promoveert woensdag 14 oktober op een onderzoek hiernaar aan de TU Delft.

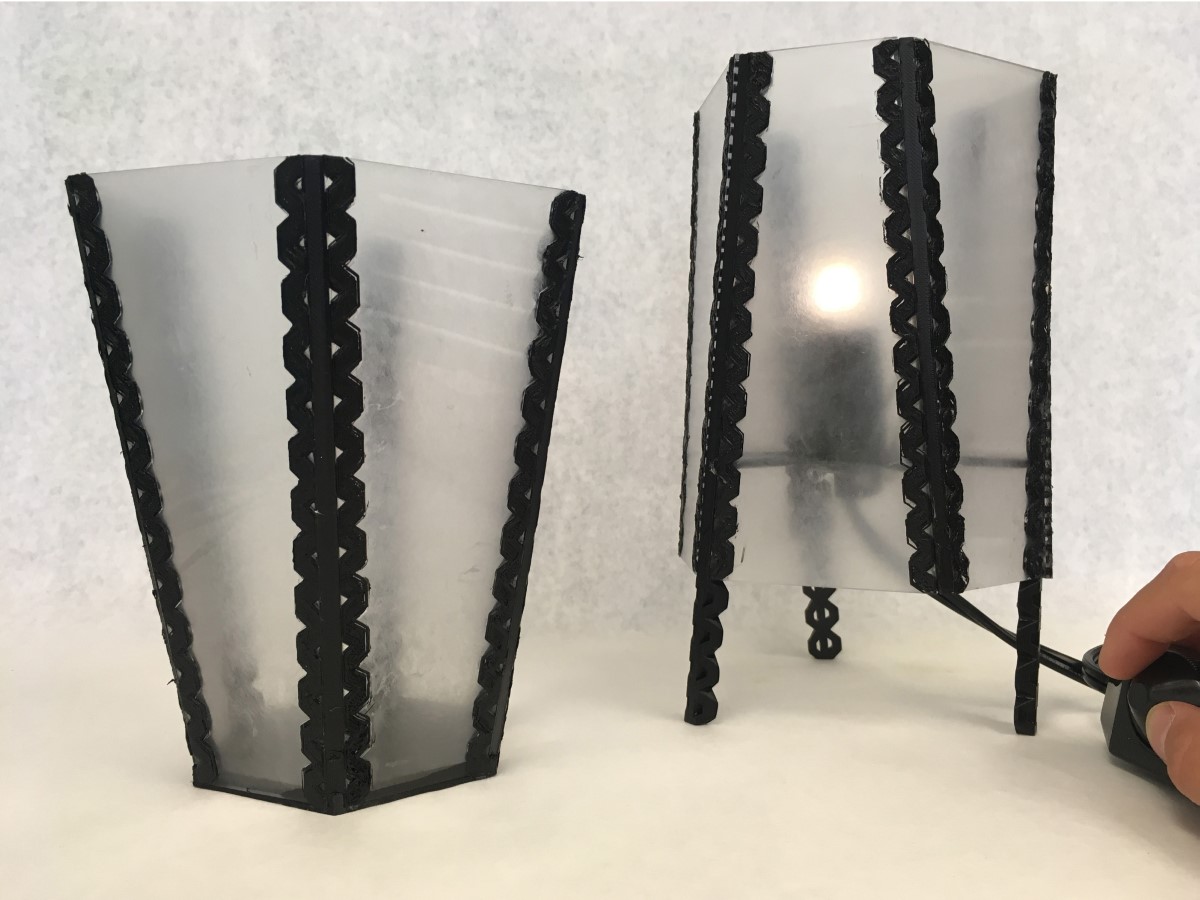

De Delftse promovenda heeft mosselschelpen vermalen. Het vermalen materiaal is vervolgens met suiker en alginaat als bindmiddel opgewerkt tot een nieuwe grondstof waarmee een bloempot en een haarclip zijn geprint. Ze gebruikt het materiaal ook om verbindingen te 3D printen waarmee panelen uit een vaas ook in een lamp gebruikt kunnen worden.

Ontwerpster TU Delft promoveert op additive manufacturing voor een circulaire economie

3D printen met 20 miljoen ton afval van mosselen

Jaarlijks wordt in Nederland 55 miljoen kilo mosselen geoogst. Daarvan blijft 20 miljoen kilo afval over. Wat als je die berg materiaal nuttig kunt gebruiken, en zelfs hergebruiken? In haar promotieonderzoek aan de TU Delft, Additive manufacturing for a circular product design, heeft Mariet Sauerwein onderzocht wat er nodig is om dit soort nieuwe materialen te kunnen inzetten bij 3D-printen om bij te dragen aan een circulaire economie. Ze heeft dit gedaan door te experimenteren met materialen, prototypes te ontwerpen en daadwerkelijk te produceren.

Verbinden en opnieuw printen

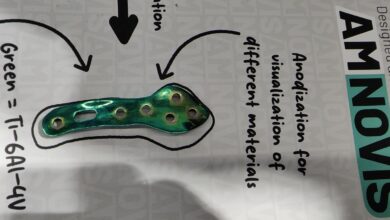

Een belangrijke voorwaarde in een circulaire economie is dat de gebruikte producten en materialen zonder kwaliteitsverlies hergebruikt kunnen worden. In dit geval kunnen de prototypes zonder kwaliteitsverlies eenvoudigweg worden opgelost tot een pasta die weer te gebruiken is in de 3D-printer. De belangrijkste vondst van Sauerwein is dan ook het bindmiddel. De verbindingsstukken voor de lamp en de vaas die de promovenda heeft geprint met de vermalen mosselschelpen en het alginaat, zijn volledig omkeerbaar. Ze kunnen dus worden hergebruikt voor een ander productontwerp zonder kwaliteitsverlies. Daarnaast worden met alginaat geprinte objecten buigbaar wanneer ze nat worden, wat weer nieuwe mogelijkheden biedt voor bijvoorbeeld een haarklem die precies naar je hoofd gevormd is.

Andere kijk op ontwerpen en levenscyclus

Mariet Sauerwein constateert in haar promotieonderzoek dat er wel een andere kijk op ontwerpen en de levenscyclus van een product nodig is, wil je additive manufacturing succesvol inzetten voor een circulaire economie. Je zult bij het ontwerp al rekening moeten houden met de vraag hoe straks producten en materialen weer opnieuw gebruikt kunnen worden. Sauerwein illustreert dit met de prototypes van een lamp en vaas met omkeerbare 3D-geprinte verbindingen. “Ze zijn uit dezelfde panelen gemaakt, maar door de 3D-geprinte verbindingen hebben ze toch hun eigen ontwerp. Deze bevindingen zijn interessant voor ontwerpers, omdat ze de mogelijkheid geven tot meer vrijheid in vormgeving voor product design in een circulaire economie”, zegt ze.

Mariet Sauerwein is een van de eerste die concrete toepassingen laat zien hoe additive manufacturing voor een circulaire economie kan worden ingezet. Tot nog toe zijn er maar weinig voorbeelden. Ze verdedigt haar onderzoek woensdag 14 oktober bij professor Ruud Balkenende en Conny Bakker. Co-promotor is Zjenja Doubrovski. Alle drie de promotores zijn verbonden aan de faculteit Industrieel Ontwerpen van de TU Delft. Je kunt de verdediging van het proefschrift hier live volgen.

One Comment