Als je in de laatste maanden van 2023 de beschouwingen over de AM-industrie hebt gevolgd, kreeg je soms de indruk dat de sector op weg was naar het stadium ‘mooie belofte die nooit is ingelost’. Toegegeven, de financiële resultaten van menige fabrikant van 3D printers zijn teleurstellend. Maar de onderliggende trend is positief. De sector staat alleen – na de zoveelste hype – weer met beide voeten op de grond.

Alle veranderingen gaan geleidelijk

Aan het begin van 2024 kunnen we gerust stellen dat additive manufacturing nog steeds niet breed in de maakindustrie is doorgebroken als productietechnologie. Als je het aandeel van additive manufacturing in het totale plaatje van productietechnologie berekent, kom je tot een cijfer achter de komma uit. Rechtvaardigt dit het negatieve oordeel over de positie van de technologie? Nee. Want onderhuids begint de technologie zijn weg te vinden naar de maakindustrie – en ver daarbuiten.

De fase die de AM-industrie doormaakt, hoort bij het volwassen worden van de sector

De weg der geleidelijkheid

Toen ik onlangs met een Vlaamse ondernemer uit de maakindustrie in gesprek ging over de belangrijke trends voor 2024, excuseerde hij zich toen het woord additive manufacturing ter sprake kwam. Daar had hij geen duidelijke visie op. Het bedrijf gebruikt enkel 3D printen om in productontwikkeling modellen te maken. Is dit niet de logische weg waarlangs 3D printen z’n weg in een bedrijf vindt? Wie denkt dat bedrijven in hun productieomgeving tientallen jaren bekende en vertrouwde productietechnieken zomaar aan de kant schuiven als er iets nieuws komt, heeft geen idee hoe maakbedrijven werken. Toen in de jaren negentig metaalbedrijven lasersnijden gingen gebruiken als alternatief voor het pons-nibbelen van dunne plaat, heeft het lang geduurd voordat lasersnijden een standaard bewerkingstechnologie werd. Hetzelfde geldt voor 5-assig frezen of de multitasking CNC-machines, je ziet ze nog steeds niet in elk metaalbedrijf. En wat denk je van Industrie 4.0, meer dan een decennium geleden gepresenteerd op de Hannover Messe. Hoeveel bedrijven hebben dit concept volledig doorgevoerd? Bovendien vergt additive manufacturing vaak een ander design en wellicht een andere materiaalkeuze. Hoeveel OEM’s maken die overstap als een product nog lange tijd loopt?

3D printen om andere redenen dan altijd gedacht

Additive manufacturing is wel degelijk bezig met z’n weg te vinden naar de bredere maakindustrie. Niet elke levering van een industriële 3D printer komt in het nieuws. Fabrikanten van AM-systemen vinden het aantrekkelijker om te melden dat ze een duur multilaser systeem hebben verkocht aan een OEM of toeleverancier aan een hightech sector zoals de lucht- en ruimtevaart dan wanneer ze een systeem met een kleine bouwkamer en één laser installeren bij een N Tier toeleverancier aan de machinebouw. De verkoopcijfers waren afgelopen jaar zeker niet de aantallen die de sector nodig heeft voor een gezonde bedrijfsvoering. Maar ook in de Benelux zijn er kleinere toeleveranciers en machinebouwers die in additive manufacturing investeren. Op Formnext vertelde een van de fabrikanten van een laser poederbed metaalprinter te verwachten eerdaags een tweede machine te leveren aan een kleine machinebouwer in de Benelux. Waarom een tweede metaalprinter? “Omdat onze klant daarmee onderdelen kan maken waarvoor hij niet meer de vakmensen vindt als er gefreesd of gedraaid moet worden” was het antwoord. Ja, maakbedrijven ontdekken stilaan 3D printen als productietechnologie, maar niet om de redenen die de experts jarenlang hebben verkondigd. Wel omdat ze hun supply chain verkorten, zeker zijn van onderdelen, zich minder afhankelijk maken van suppliers (dat hoor je vaak als reden voor de aankoop van een SLS-printer) of het tekort aan vakmensen aanpakken. De vraag komt dus vanuit een andere richting dan wat altijd geroepen is.

Validatie van het AM-proces is een kwestie van lange adem

Van innovatie naar gevalideerde productie

Eigenlijk geldt dit net zo goed voor OEM’s. Zoals onlangs nog tijdens het 3D printevent bij Festo werd opgemerkt, knelpunten in de toeleverketens oplossen is op dit moment voor de hightech machinebouwer een belangrijke reden om de toeleverindustrie te pushen als het om 3D metaalprinten gaat. Ook hier zijn sommige AM-experts misschien wel te optimistisch geweest: designveranderingen doorvoeren vergt een lange adem. Want met de digitale tools anno 2024 kun je een 3D CAD-model eenvoudig aanpassen. Maar voordat je onderdelen in een machine gaat inbouwen, volgt nog een heel validatietraject. En dat kan jaren duren. Ook bij de fabrikanten van AM-systemen zelf. Onlangs werd dit nog bevestigd door GE Additive in een gesprek over hun binder jetting machine, die op Formnext 2022 groots werd gepresenteerd en ergens in 2024 in de markt beschikbaar komt voor klanten. Waarom nu pas? De puntjes op de i zetten om zeker te zijn dat de technologie klaar is voor serieproductie kost nu eenmaal tijd, is het antwoord van GE Additive. De eerste berichten over deze 3D printer dateren uit 2017.

De impact van reshoring

Ondertussen lijkt Noord-Amerika de technologie sneller te omarmen dan hun West-Europese concurrentie dit doet. Is dat zo? Vergeet niet dat Amerikanen qua marketing een grotere mond hebben dan Europanen. Ze zijn ook eerder bereid risico te nemen, wat overigens regelmatig ook goed fout gaat. Een volgens mij belangrijkere reden waarom additive manufacturing zo goed landt in de VS, is echter reshoring. Tijdens de IMTS van 2018 sprak ik al met onderzoekers van het Oak Rich National Laboratory (ORNL) over het printen van tooling. De opmerking was toen “we moeten het 3D printen van tooling als eerste ontwikkelen want we hebben in de VS geen gereedschappenindustrie meer. En die hebben we nodig als reshoring doorzet”. Afgelopen jaar zijn in de VS zo’n kleine 300.000 nieuwe banen in de industrie gecreëerd dankzij reshoring en directe buitenlandse investeringen. Dit is absoluut een aanjager van 3D printen, vooral in de VS, mede dankzij Bidonomics, het forse industrieprogramma van de huidige regering.

De appetijt om te investeren in 3D printbedrijven is even wat minder. Is dat erg? Nee. Het kaf wordt nu van het koren gescheiden

Consolidatie is onvermijdelijk

De gitzwarte scenario’s voor de AM-industrie zijn daarom, denk ik, onterecht. Daarmee is niet gezegd dat zich geen donkere wolken samenpakken boven een aantal van de AM-spelers. Het aantal aanbieders is simpelweg te groot voor het huidige groeitempo, zelfs als de markt met dubbele cijfers groeit. Een gezonde consolidatie is onvermijdelijk. Deze is door de coronapandemie vertraagd, maar de forse rentestijging van de voorbije twee jaar zet iedereen weer met beiden voeten op de grond. Geld is niet meer gratis. Een startups en zeker scaleups in de AM-industrie zijn heel goed in het verbranden van geld. Dat investeerders daar even geen trek in hebben, is volgens Douglas K Woods van de Amerikaanse AMT (brancheorganisatie voor de technologische industrie) duidelijk. De appetijt om te investeren in 3D printbedrijven is even wat minder. Is dat erg? Nee. Het kaf wordt nu van het koren gescheiden. Dat is gezond, in elke sector.

Gevestigde nieuwkomers

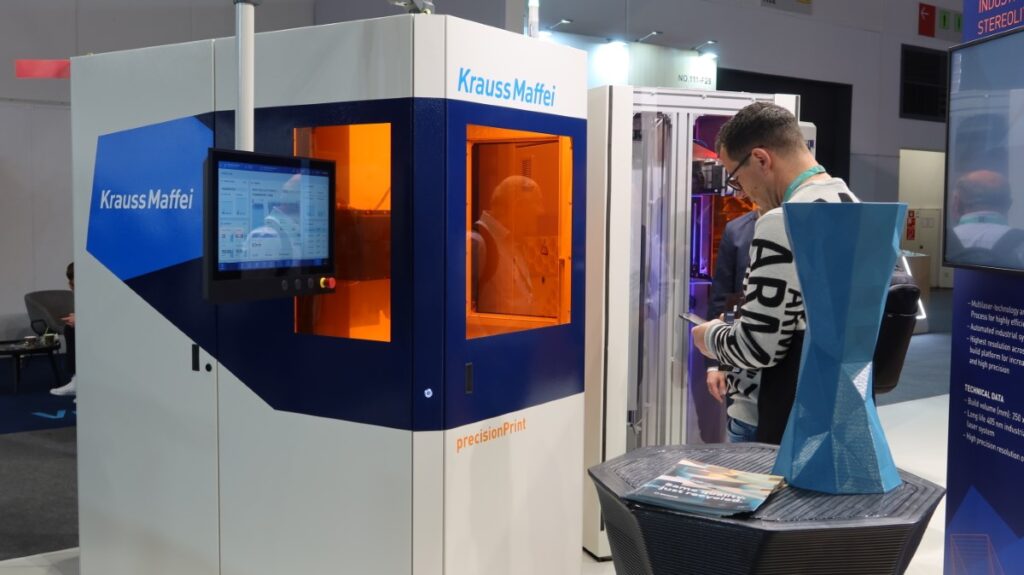

Bovendien zie je nog een andere interessante trend: machinebouwers uit de ‘klassieke’ machinebouw voor de maakindustrie beginnen zich te roeren. Makino, DMG Mori, Chiron, Schaeffler, Fronius. Bosch, KraussMaffei, Arburg, Grob. Kijk naar Nikon dat vorig jaar SLM Solutions inlijfde c.q. redde. Moet je hun stappen in de AM-industrie als defensief of offensief bestempelen? Beide. Het zijn machinebouwers die de maakindustrie door en door kennen en weten dat veranderingen niet van de een op andere dag plaatsvinden. Maar wat zij ook weten, is dat één werkstuk produceren nog niet betekent dat je technologie of machine klaar is voor serieproductie. En wat zij vooral uit ervaring weten, is dat elke technologie en elke machine deel uit maakt van een productieproces. Ook aan het bewerken met een multitasking machine, het Zwitserse zakmes van de CNC-industrie, gaan stappen vooraf en komen er stappen na de frees-draaibewerkingen. Op dit punt heeft menig producent van 3D printers te lang de aandacht vooral op de eigen AM-technologie gericht. Waarom blijven ze nog steeds eigen benamingen verzinnen voor processen die duidelijk binnen een van de genormeerde AM-technieken passen? Het gaat in de maakindustrie om het proces van idee tot en met eindproduct. De klassieke machinebouwers weten dit. Daarom zie je bijvoorbeeld dat Makino niet alleen een DED-machine lanceert, maar gelijktijdig een automatiseringssysteem én een concept om de workflow – in dit geval de reparatie van turbinecomponenten – digitaal aan te sturen. Schaeffler, dat in 2024 met een eigen AM-systeem op de markt komt, weet dat veel producten uit meerdere verschillende materialen worden opgebouwd. Daarom kiest het direct voor de ontwikkeling van een multimateriaal AM-systeem. En dan is er nog de digitale inbedding in de workflow van een productiebedrijf. Is het niet gek dat AM-partijen zich daar nu pas druk over maken?

Wereldwijde support

Zullen deze gevestigde partijen de fabrikanten van AM-systemen die in de touwen hangen met zeer lage beurskoersen, de krenten uit de pap pikken en overnames gaan doen? Deze optie lijkt reëel, ware het niet dat ook de gevestigde markt voor productiemachines enorm versnipperd is. Enkele grote partijen zoals Nikon hebben de middelen voor overnames, maar of vanuit deze hoek de reddingsboei aan de AM-industrie wordt toegeworpen, zal de toekomst leren. Een consolidatie in de AM-sector zal daarom noodzakelijk blijven. Want nog afgezien van de lange adem die de ontwikkeling van een gevalideerde productietechnologie kost, komt er ook nog eens het vraagstuk van service bij kijken. Als grote OEM’s investeren in productietechnologie, willen ze verzekerd zijn van wereldwijde support.

Volwassen worden

Is dit alles erg? Nee. Het hoort bij de ontwikkeling van een AM-industrie die volwassen wordt. En een volwassen markt betekent dat de technologie breder geaccepteerd zal worden. Dat additive manufacturing beschouwd wordt als één van de productietechnieken, met specifieke voordelen en nadelen. Die je inzet als de balans na het afwegen van voor jou belangrijke factoren positief uitvalt. Zoals je soms ook zult kiezen voor CNC-bewerken, of spuitgieten, of het omvormen van plaat. Als maakbedrijven additive manufacturing meenemen in hun afwegingen, kan de AM-industrie gaan groeien.

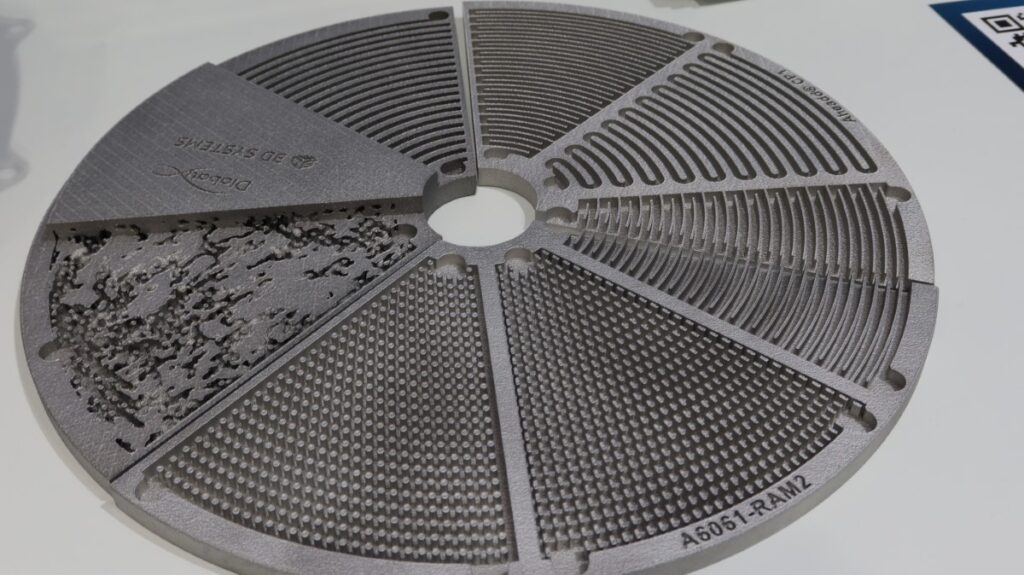

Foto: multimateriaal printen bij DMG Mori.