ESEF en TechniShow: themagerichte guided tours 3D printen

ESEF en TechniShow 2018 pakken dit jaar flink uit als het om 3D printen gaat. Bezoekers kunnen dagelijks deelnemen aan een van de vier guided tours op 3D printgebied. En donderdag 22 maart is Marc Saunders van Renishaw de keynotespreker op het 3D printcongres.

Maakindustrie ontdekt op beide industriebeurzen de mogelijkheden van AM

De beide beurzen voor de maakindustrie in de Benelux investeren dit jaar in het thema 3D. Floris de Zwart, brandmanager bij de Jaarbeurs: “Exposanten op de TechniShow laten de technologie zien die vandaag beschikbaar is. En op de ESEF tonen de voorlopers in de toeleveringsindustrie al hoe ze deze nieuwe technologie succesvol inzetten.” Want 3D printen en 3D scannen zijn geen toekomstdromen meer. De ontwikkelingen gaan nog steeds snel, maar sommige maakbedrijven zetten de technologie nu al succesvol in. De vraag die eigenlijk al vanaf het begin aan de ESEF ten grondslag ligt, make of buy, komt ook bij 3D printen aan de orde.

Op het 3D plein toont Flam3D de demonstrator Family of the Future.

Op het 3D plein toont Flam3D de demonstrator Family of the Future.

3D plein startpunt

Het 3D programma van de ESEF en TechniShow start vanaf het 3D plein. Hier toont Flam3D de demonstrator Family of the Future, waarin de meest voorkomende 3D printtechnieken van vandaag zijn toegepast door leden van de Vlaamse branchevereniging. Aan de hand van een informatieve wand worden de zeven basistechnieken van additive manufacturing en hun toepassingen toegelicht. Flam3D is ook dagelijks met een team aanwezig om vragen van bezoekers te beantwoorden.

3D printen business tour

Het 3D plein is elke dag om 11.30 uur het vertrekpunt van de guided tours. In zo’n vijf kwartier bezoek je een aantal exposanten op zowel de TechniShow als ESEF die rond een bepaald thema technologie demonstreren en toelichten. De eerste tour is de 3D Business tour. 3D printen is voor een aantal bedrijven allang geen toekomsttechnologie meer. Zij halen vandaag de dag al business uit deze productietechnologie. Dat kunnen veel meer bedrijven doen. Deelnemers aan deze tour zijn Vink Kunststoffen, kunststoffen voor 3D printen en 3D printers, Oceanz, een3D print servicebedrijf; Seido Solutions (B) eveneens een 3D printservicebedrijf voor kunststof componenten en cards 3D Printing Solutions, het Ultimaker experience center voor de maakindustrie.

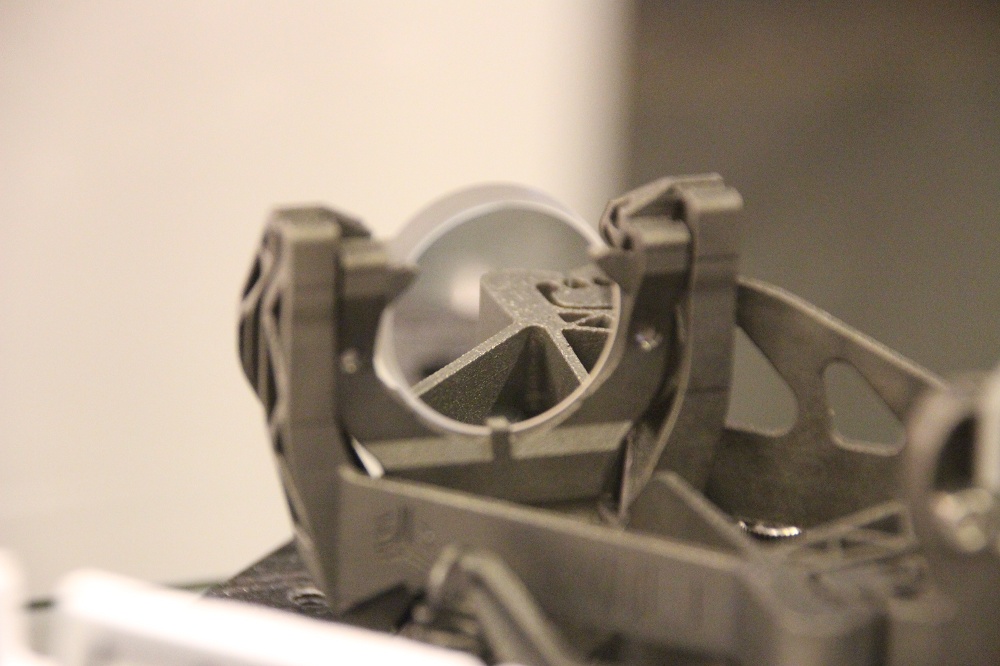

Een van de precisiecomponenten waarvoor VDL ETG 3D metaalprinten heeft ingezet.

AM in de precisie industrie

De tweede tour heeft als thema Additive Manufacturing in de precisie industrie. De high tech equipment industrie stelt steeds hogere eisen. Machines worden dynamischer, bewegingen nauwkeuriger, de performance gedurende de hele levensduur van modules moet beter; onderdelen moeten lichter worden. Biedt 3D metaalprinten een oplossing? Past de technologie wel bij de nauwkeurigheden die de precisie industrie vraagt? Deelnemers aan deze tour zijn VDL; Design 8, design en topologie optimalisatie software, Wilting verspanend nabewerken van 3D geprinte componenten, GOM 3D scannen als kwaliteitsinstrument voor 3D printen; Rösler, finishprocessen voor 3D geprinte componenten en Renishaw, 3D metaalprinters met multilaser technologie.

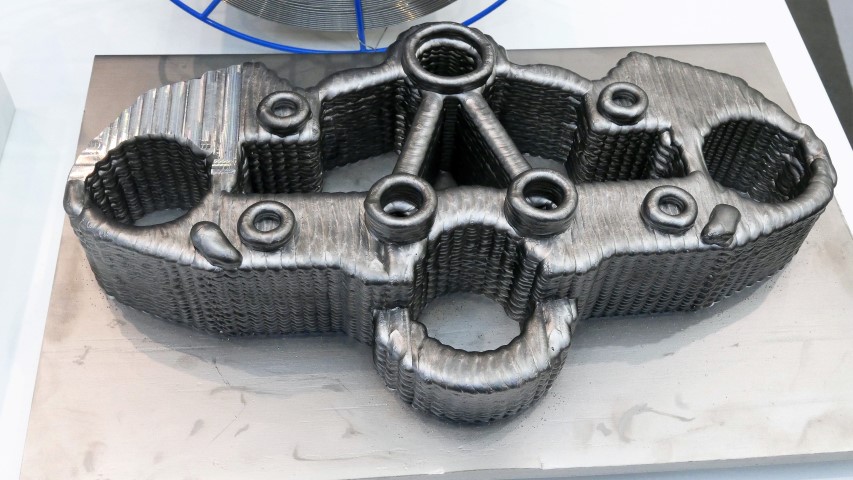

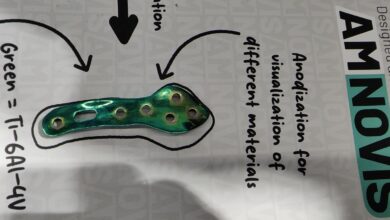

3D metaalprinten: alternatieve technieken

3D metaalprinten was lange tijd het domein van de poederbedtechnologie. Laserstralen smelten metaalpoeders en zo worden complexe producten laagsgewijs opgebouwd. Ondertussen zijn er meerdere 3D metaalprinttechnologieën beschikbaar, elk met eigen toepassingen, voordelen en nadelen. In deze tour worden vier metaalprintentechnieken gepresenteerd en het verspanend nabewerken gezien vanuit de toolingindustrie. Exposanten zijn Trumpf Nederland, poederbed printtechnologie; Dormac CNC Solutions, 5-assig 3D lasercladden van fijnmechanische componenten; Bender AM, 3D metaalprinten met lasdraad; DMG Mori, hybridetechnologie, 3D printen en frezen in één opspanning en Van Hoorn Carbide, gereedschappen voor nabewerken 3D geprinte werkstukken.

De AM technologie van Gefertec is een van de nieuwe technieken die aan bod komen in de guided tour.

3D printen in de spuitgietindustrie

De 4e tour vliegt het onderwerp 3D printen in de spuitgietindustrie van twee verschillende invalshoeken aan. Spuitgieten is nog steeds dé productietechnologie voor veel kunststof producten. 3D printen biedt de spuitgietindustrie nieuwe kansen. Zowel om bestaande processen te verbeteren alsook om een antwoord te hebben op vragen naar korte time to market en production on demand. Exposanten die bezocht worden zijn CADMES, designsoftware voor 3D metaalprinten; SLM Solutions 3D metaalprinten van matrijsinserts en matrijzen; Seido Systems, 3D printen van kunststof spuitgietmatrijzen; Landré, Multijet Fusion 3D printtechnologie van HP; RP2Industrial, servicebureau voor 3D printen als vervanger van spuitgieten en 4C, 3D scantechnologie.

3D dag en congres

Donderdag 22 maart is de 3D dag op beide beurzen. Dan start om 8 uur ’s ochtends al het 3D printcongres, met Marc Saunders van Renishaw als keynote spreker. Hij is global AM directeur bij Renishaw. “Nieuwe denkwijzen over design en businessmodellen zullen de drijfveren worden achter de groei van additive manufacturing”, zegt hij. Daarmee zorgt Marc Saunders voor de verbinding tussen de technologiebeurs TechniShow en toeleverbeurs ESEF. Andere sprekers zijn Onno Ponfoort (Berenschot), Henk Jansen (FMI Additive) en Benjamin Denayer (Sirris). Het congres wordt om 12.30 uur nog een keer herhaald. Meer informatie vind je hier.

FOTO: de 3D geprinte gitaar van Xilloc is nabewerkt met gereedschappen van Van Hoorn Carbide, een van de exposanten die meedoet aan de guided tours op de ESEF en TechniShow.

One Comment