Poly Products 3D print 6 meter hoog kunstwerk voor Beaufort 21

Beeldengroep deze zomer te zien in Nieuwkerk

Poly Products heeft een in totaliteit 6 meter hoog kunstwerk Familly Module van Goshka Macuga 3D geprint van gerecycled rPETG met glasvulling. Een speciaal ontwikkelde afwerking geeft het beeld een betonlook uitstraling. De beelden op sokkel zijn deze zomer te zien in Nieuwpoort in het kader van Beaufort 21.

Eens in de drie jaar verandert de Belgische kust in één groot, langgerekt kunstproject. Langs de zeedijken, de stranden en duinen vormen 30 bijzondere kunstwerken het Beaufort Beeldenpark. Het beeldwerk van de Poolse kunstenares Goshka Macuga, aan het Mauritspark in Nieuwkerk, neemt dit jaar een bijzondere positie in. Het beeld is gebaseerd op La Familia Obrero van de Argentijnse kunstenaar Oscar Bony.

Dankzij speciale coating krijgt 3D geprint kunstwerk betonlook uitstraling

Kleimodellen met factor 10 vergroten

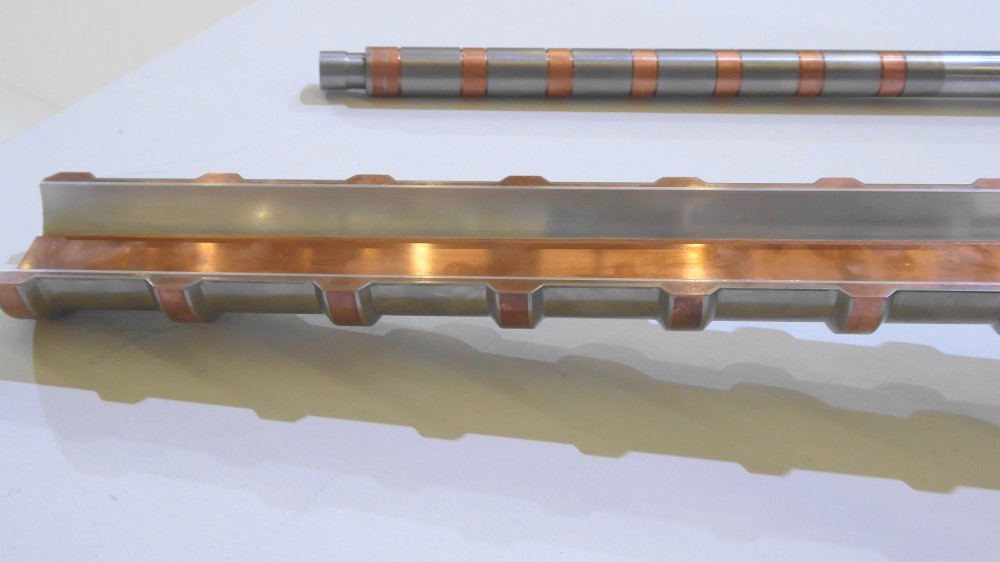

De basis van het kunstwerk waren kleimodellen van circa 40 cm hoog. De uitdaging voor Poly Products, dat het werk geprint heeft in opdracht van Beaufort, was het om deze 10 maal uit te vergroten zonder een enorm gewicht te krijgen. Een digitale route met hoge resolutie scans, CAD nabewerking en de XXL 3D printer van Poly Products boden uitkomst. Elk detail uit de modellen werd overgenomen en is uiteindelijk verwerkt in het eindresultaat, dat een totale hoogte heeft van 6 meter. “De oplettende kijker zal zelfs de duimbewegingen gemaakt door Goshka Macuga om het klei model vorm te geven, herkennen in het kunstwerk”, zegt Joppe Spaans 3D print engineer bij Poly Products. De onderneming in Werkendam heeft het beeldwerk geprint op de CEAD XXL printer die sinds twee jaar in gebruik is.

Gerecycled PETG

Als materiaal is gekozen voor gerecycled PETG met glasvulling. De organisatie van het kunstevent wilde echter dat de beeldengroep een betonlook zou krijgen. Poly Products heeft hiervoor een afwerklaag ontwikkeld die voor de betonuitstraling zorgt en tegelijkertijd de thermische uitzetting van het geprinte materiaal kan opvangen. Het materiaal heeft een lange levensduur, ook aan de kust, en kan na afloop van het kunstevenement gerecycled worden.

Digitale productie met minimale milieu-impact

Poly Products benadrukt dit als voorbeeld van een nieuwe manier van produceren, waarbij afval wordt ingezet voor nieuwe toepassingen. Hierdoor wordt gebruik van meer milieubelastende grondstoffen vermeden. Het naderhand weer gerecycled kan worden. Michiel de Bruijcker, algemeen directeur van Poly Products, bestempelt het project als voorbeeld hoe het composiet verwerkend bedrijf met digitale oplossingen een compleet product voor een opdrachtgever kan realiseren. “Met dit project laten we zien dat we traditioneel gevormde composieten producten van deze schaal ook met digitale vormgevingstechnieken kunnen realiseren.”

One Comment