Digital Metal breidt materiaalportfolio uit met puur koper

Digital Metal voegt puur koper toe aan het materiaalportfolio voor de binder jetting systemen. Het gaat om 99,9% puur koper. Toepassingen voor koper 3D printen zijn er legio.

Digital Metal is een van de spelers in de markt voor binder jetting technieken die al volop in de productie van maakdelen zit. Het Zweedse bedrijf is onderdeel van Höganäs Group, ’s werelds grootste producent van metaalpoeders. De fabrikant van binder jetting systemen ziet veel potentieel voor het 3D printen met puur koper.

Introductie koper 3D printen komt op moment dat vraag naar koperen producten sterk stijgt

Vormvrijheid en materiaaleigenschappen

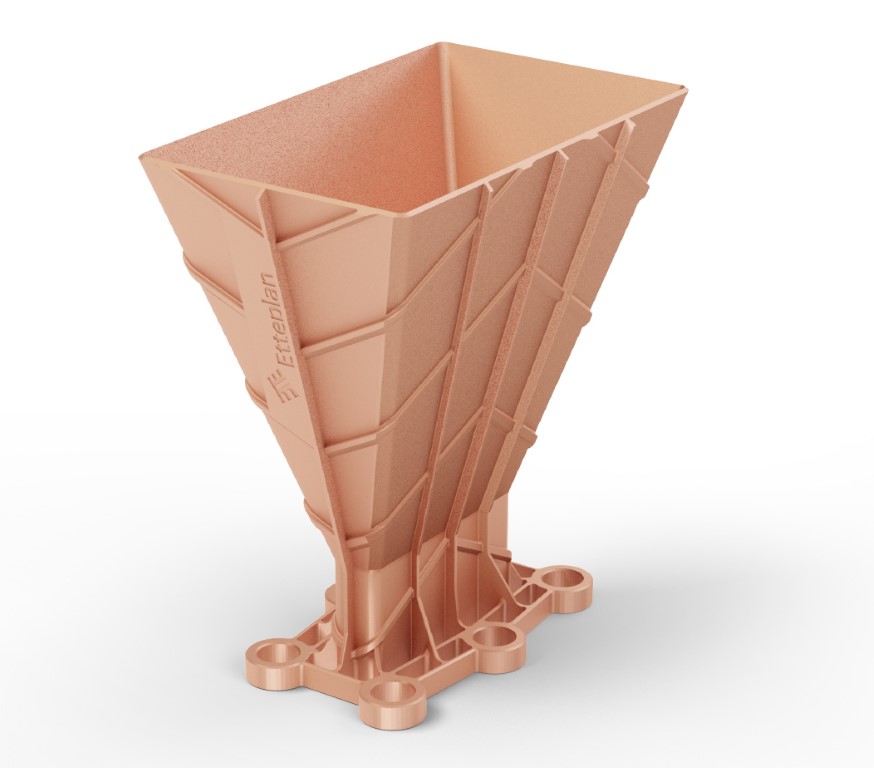

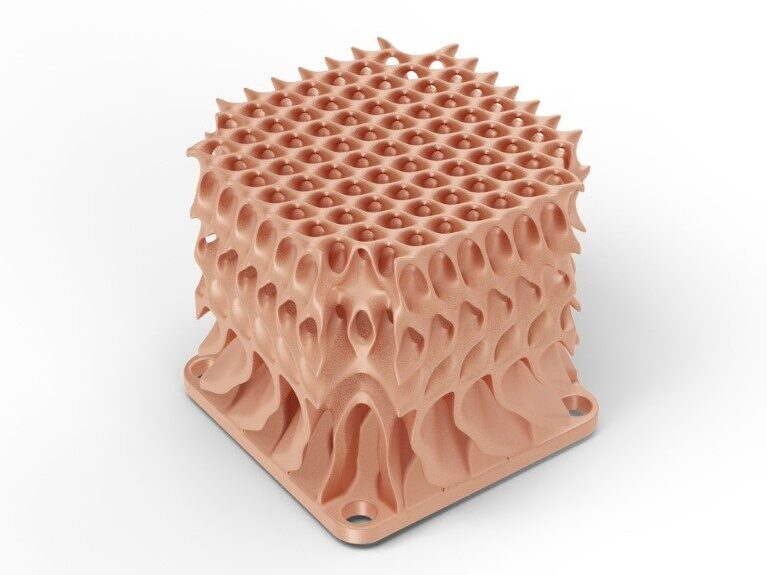

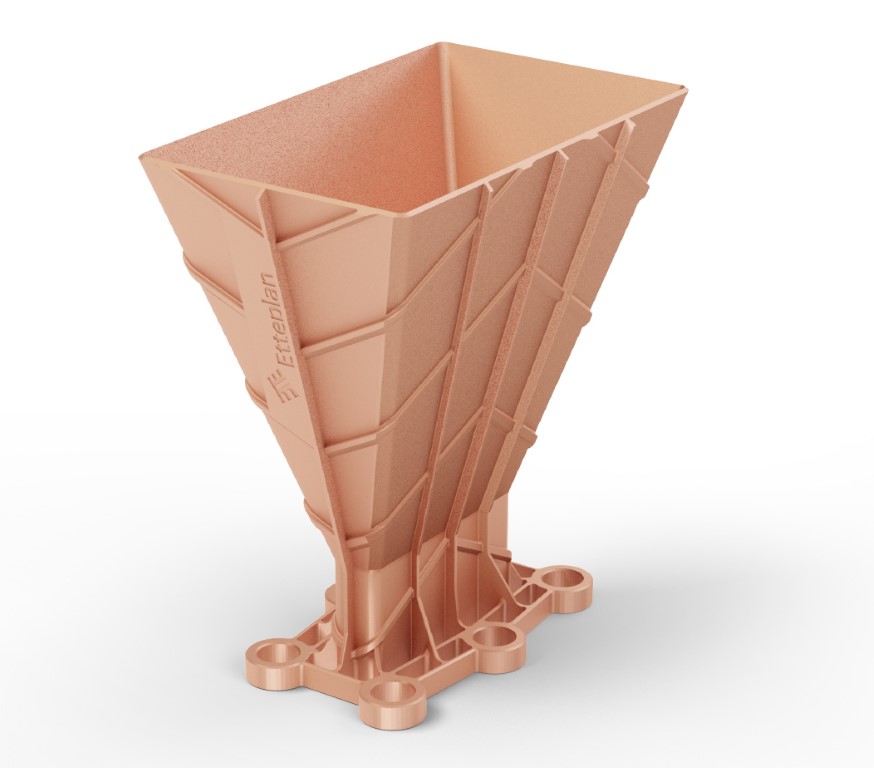

De combinatie van goede thermische eigenschappen en de elektrische geleidbaarheid gecombineerd met de designvrijheid van 3D printen, maken puur koper extra interessant voor AM-toepassingen. Warmtewisselaars, heat sinks en motoronderdelen, zo geeft Digital Metal enkele voorbeelden van mogelijke toepassingen. Daarnaast wijst men op de antibacteriële eigenschappen van puur koper, een punt dat het voorbije jaar meer aandacht heeft gekregen. Digital Metal is de eerste die puur koper als materiaal commercieel beschikbaar stelt voor binder jetting printtechnologie.

Markt voor koper 3D printen explodeert

“Printen met puur koper op Digital Metal binder jetting technologie is een van de materiaallanceringen waar reikhalzend naar uit is gekeken”, zegt Christian Lönne, CEO van Digital Metal. Koper staat volgens hem hoog op het verlanglijstje bij veel klanten. Het moment om koper nu te lanceren, is perfect, omdat groeimarkten zoals e-mobility en warmtegeleiding snel groeiende segmenten zijn, waar de vraag naar toepassingen van koper sterk stijgen. Hoewel Digital Metal intern al enige tijd puur koper print, is het materiaal uitgebreid getest met bètaklanten.

Met de uitbreiding van het materiaalportfolio met puur koper, 3D print Digital Metal op de binder jetting systemen nu een breed scala aan materialen. Deze lopen uiteen van 316L, gereedschapstaal DM D2, een equivalent van Inconel 625 en titanium tot nu koper.

Foto: deze speciale antenne werd geprint met puur koper op de machine van Digital Metal. Naast een kostenbesparing biedt koper 3D printen de kans om de eigenfrequentie van de antenne te sturen en kon het gewicht gereduceerd worden.