Verkopen 3D printers trekken wereldwijd over breed front aan

Na China doen nu ook Europa en de VS mee aan de groei

Zolang het wereldwijde herstel van de covid19 crisis niet stopt of vermindert, kan 2021 een goed jaar worden voor de AM-industrie. Alle seinen staan op groen voor een robuuste groei. Dit jaar met zo’n 23% ten opzichte van 2020. Het zijn de nieuwe AM-systemen die goed landen bij bedrijven die steeds meer bezig zijn 3D printen te verschuiven richting serieproductie. Dat concludeert Chris Connery, Vice President of Global Analyses bij marktonderzoekbureau Context.

Het marktonderzoeksbureau heeft de analyse van de AM-markt in het eerste kwartaal van dit jaar gemaakt. De groei van de leveringen van 3D printers die vorig jaar vooral in China aan kracht won, versnelt nu ook in Europa en de Verenigde Staten. Dat schrijft de hoofdanalist van Context in zijn analyse van Q1 2021. Belangrijk is vooral de 43% groei van het aantal geleverde AM-systemen in het industriële prijssegment. Hiermee ligt dit segment wel nog onder de top in 2019, maar 3% achterstand valt mee.

Context ziet de markt vooral dankzij nieuwe producten met 23% groeien

Alle vier de prijsklassen groeien

Context verdeelt de markt steevast in de Industrial printers (duurder dan $100.000); Design (tussen de $20.000 en $100.000); de Personal (tussen $2.500 en $20.000) en tot slot de instapmodellen die voor minder dan $2.500 over de toonbank gaan. Voor het eerst sinds lange tijd kan Context een stijging melden in alle prijssegmenten.

Aantal verkopen metaalprinters daalt met 27% vergeleken met 2019

Verkopen in Industrial prijssegment onder niveau 2019

Belangrijk zijn de twee topsegmenten, Industrial en Design. In de industriële klasse groeien de verkopen al sinds het derde kwartaal van 2020. Deze kwartaal op kwartaal groei werd vorig jaar vooral gedragen door China, dat zich al herstelde toen Europa en de VS nog in lockdown waren. Nu laat de levering van 3D printers in deze prijsklasse een stijgende lijn zien vergeleken met dezelfde periode een jaar eerder. Ze liggen wel iets lager dan het 4e kwartaal van 2020. De verkopen in deze prijsklasse, boven $100K, halen echter nog niet het pré corona niveau. Ze blijven een beetje achter bij het eerste kwartaal van 2019, de benchmark omdat de markt toen piekte. Opvallend in de analyse van Context is dat de levering van 3D metaalprint systemen in Q1 2021 op jaarbasis met 4% is gestegen. Vergeleken met Q1 2019 liggen de leveringen dit jaar in het eerste kwartaal fors lager: -27%.

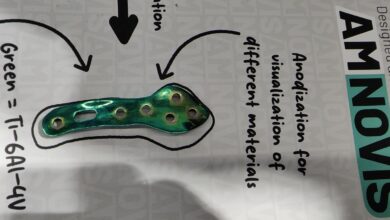

Europa en VS haken aan, China blijft grootste markt

De markt voor industriële kunststof 3D printers is wel al hersteld tot boven pré-corona niveaus. Hier liggen de verkoopcijfers inmiddels boven die van het eerste kwartaal in 2019. Ten opzichte van het dieptepunt in 2020 liggen de leveringen van Industriële polymeerprinters dit jaar 74% hoger; vergeleken met Q1 2019 liggen de verkopen zoń 12% hoger. Context schrijft dit toe aan het succes van Union Tech maar ook de sterke oplevering van fabrikanten zoals Stratasys, HP, 3D Systems, EOS en nieuwkomer Carbon 3D. Het feit dat Europa en de VS nu ook meedoen, verhult dat de sterkste groei in dit segment in China blijft. Dat is ook dit jaar de grootste markt voor industriële 3D printers.

Stratasys doet goede zaken

De volumemarkt in de AM-industrie zit in de Designklasse (tussen $20K en $100K). Stratasys is volgens de analisten van Context de partij die hier de kar trekt. Het totale aantal verkochte 3D printers in deze prijsklasse is op jaarbasis in Q1 met 11% gestegen. Deze groei is met name toe te schrijven aan Stratasys. Dit blijkt overigens een marktsegment te zijn dat zowel aan de verkoop- als de aankoopzijde wordt gedomineerd door Westerse bedrijven. Stratasys, 3D Systems en EnvisionTec (nu onderdeel van Desktop Metal) zijn hier goed voor 62% van alle verkopen in dit segment. En 81% van alle leveringen hebben buiten Azië plaatsgevonden. Maar: de analisten zeggen wel dat de binnenlandse verkopen van printers in deze prijsklasse in China met 66% is gestegen in Q1 2021.

Bedrijven nemen gretig nieuwe producten af in de hoop de ‘silver bullit’ te vinden

Formlabs stuwt verkopen laagste prijsklasse

Tot slot nog de Professional markt ($2.500 en $20.000). Hier is het Formlabs dat de toon heeft gezet. Na een enorme hausse begin 2020 vanwege de vraag naar desktop printers voor beschermingsmiddelen, is dit segment gaandeweg 2020 vertraagd. In Q1 van dit jaar is de markt weer gaan versnellen, met name door de goede zaken die Formlabs gedaan heeft. Vergeleken met twee jaar geleden ligt het aantal verkochte systemen 22% hoger. De omzet van de grote spelers zoals Formlabs ligt echter liefst 45% hoger doordat ze erin slagen om duurdere systemen te verkopen.

En hoe nu verder?

Chris Connery is optimistisch op basis van de cijfers over het eerste kwartaal van dit jaar. Het zijn vooral de nieuwe producten die gelanceerd worden die de verkopen stuwen. “De markten zijn gretig om nieuwe technologieën te proberen in de hoop de ‘silver bullit’ te ontdekken waarmee ze al hun productiebehoeften kunnen invullen of die bestaande leemten in de productie vult.” Omdat voor de tweede helft van dit jaar veel nieuwe producten naar de markt komen, denkt hij dat 2021 en daarna goede jaren voor de sector kunnen worden.

Nieuwe technieken impuls voor de markt

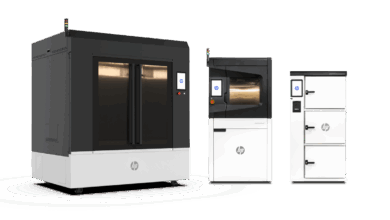

Hij noemt met name de nieuwe poederbedprinter van Stratasys, de H350, de binder jetting metaalprinters van Desktop Metal en HP, de nieuwe systemen van SLM Solutions en ExOne als aanjagers van de groei in de komende kwartalen. Ook een nieuwkomer als Nexa3D draagt bij aan de versnelling van de groei. Hij verwacht daarom dit jaar 23% groei vergeleken met 2020 en een markt die uiteindelijk 5% zal groeien ten opzichte van 2019, het vorige topjaar.