Stratasys J750 3D printen realistische modellen zonder nabewerken

Realistisch ogende producten 3D printen zonder dat ze nabewerkt hoeven te worden. In levensechte kleuren. Dat belooft Stratasys met de nieuwe Stratasys J750 3D printer. Is dit de revolutie in prototyping die de 3D printerfabrikant belooft?

Stratasys belooft leadtime en kosten van prototypebouw fors te reduceren

Begin dit jaar presenteerde Stratasys al een doorbraak op het gebied van 3D printen in kleur met de samenwerking van Adobe. Nu gaat men nog een stap verder. De Stratasys J750 is de eerste full color printer in het portfolio van Stratasys naast de Objet Connex machines. Het bijzondere is dat men nu niet alleen 360.000 kleurschakeringen mogelijk maakt, maar ook verschillende materiaaleigenschappen zonder manueel materiaal te hoeven wisselen.

Tot 360.000 kleuren

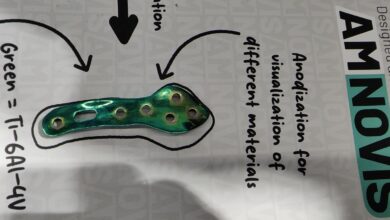

Prints van prototypes kunnen nu een groot scala aan kleuren en kleurschakeringen bevatten (meer dan 360.000). Tegelijkertijd kunnen in één prototype de materiaaleigenschappen variëren omdat in de printer ruimte is voor 6 verschillende materiaalcartridges. Bij de printerfabrikant verwacht men dat dit voldoende is om in principe de meest gebruikte materialen vast in de printer te laten, zodat er geen tijd verloren gaat doordat gewisseld moet worden. Tot de beschikbare materialen behoren onder andere digital ABS en ABS 2, meerdere rubberachtige materialen en een aantal Vero-materialen, naast nog een wateroplosbaar supportmateriaal. Het maximale bouwvolume is 490 bij 390 bij 200 mm.

Kortere procesflow

Stratasys heeft bij de ontwikkeling van deze 3D printer nadrukkelijk gekeken naar de procesflow bij de ontwikkeling van prototypes. Deze hele keten wordt flink ingekort. Niet alleen doordat de modellen die van de J750 afkomen meteen de juiste kleur hebben en niet meer nabewerkt hoeven te worden. De procesflow wordt ook korter doordat het nieuwe softwarepakket dat bij de printer hoort, New PolyJet Studio, een intuïtieve interface heeft waarmee het selecteren van materialen veel gemakkelijker gaat. Kleurtexturen kunnen via VRML files direct geladen worden uit een CAD-programma. Stratasys noemt de nieuwe 3D printer dan ook een ‘one stop realism’ omdat je in één keer zeer realistische modellen ermee maakt. Josh Claman, chief business officer, zegt dat deze 3D printer de grenzen van de veelzijdigheid van 3D printen verlegt. “De tijd die je bespaart in beslissingstrajecten doordat we het kleuren en samenstellen van prototypes elimineren zorgt voor kortere leadtimes in productontwikkeling. En de Stratasys J750 is een systeem dat ook gereedschappen, matrijzen en trainingsmodellen kan 3D printen.” Dat laatste blijkt bijvoorbeeld uit het medische model dat getoond werd bij de presentatie van de 3D printer.

Kostenreductie

Een van de eerste klanten van Stratasys die met de J750 heeft gewerkt, is OtterBox. De producent van smart phone hoesjes bestempelt de printer als een game changer. In Israël is de J750 getest door Netanya, een ontwerpbureau. Een prototype van een bedieningsconsole voor een installatie kon in enkele uren worden geprint, waarvoor tot voor kort meerdere technieken nodig waren met een doorlooptijd van twee weken. De kosten daalden van 700 dollar naar 200 dollar voor het model uit de Stratasys JC 750. Reductie van TCO in prototypebouw is een van de beloften van Stratasys bij de introductie.

Stratasys wordt in de Benelux vertegenwoordigd door Seido Systems

3 Comments