Dassault Systèmes en Safran willen één digitaal platform voor 3D printen

Dassault Systèmes heeft op Paris Airshow een samenwerking aangekondigd met Safran Group. Gezamenlijk gaan de bedrijven expertise opbouwen in het virtueel valideren van het additive manufacturing proces. Dit willen ze doen met het 3DExperience platform. Hun doel is om één digitaal platform te bouwen waarbinnen het design, optimalisatie, validatie en het uiteindelijke productieproces van additive manufacturing delen plaatsvindt.

Samenwerking met Frans luchtvaartconcern Safran

Dat 3D printen in de luchtvaartindustrie veel kansen biedt, lijdt geen twijfel meer. De technologie is echter nog niet rijp voor productie, onder andere doordat er tussen het design en het printproces nog teveel tussenstappen zitten. Die willen Dassault Systèmes en Safran Group nu deels gaan slechten. Safran is een groep ondernemingen die actief zijn in de luchtvaartindustrie, waaronder Snecma (motorenbouw), Turbomeca (motoren voor helicopters en Herakles (geavanceerde materialen en composieten).

Design- en productieproces 3D printen koppelen

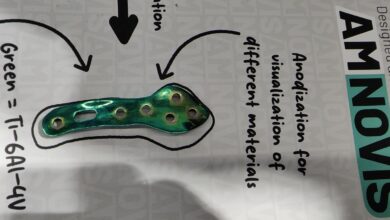

De nieuwe software die ze binnen het 3DExperience platform willen ontwikkelen, moet het designproces en het productieproces voor additive manufacturing aan elkaar koppelen. Eigenlijk integreren. Digitaal moet het ontwerp al getest kunnen worden op de maakbaarheid en de productieparameters als je het onderdeel gaat 3D printen. Materiaaleigenschappen, functionele specificaties, optimalisatie van het design voor 3D printen moeten allemaal vanuit het softwareplatform kunnen. De twee bedrijven willen qua productie nog een stap verder gaan en ook multirobot productie en het certificeren van een product integreren in de software. Dominique Florack, senior executive vice president R&D bij Dassault Systèmes, verwacht dat met een dergelijke oplossing een flinke impact gaat hebben op de luchtvaarindustrie. “Samen met Safran kunnen we virtuele processen ontwikkelen voor een allesomvattende aanpak die de productie van morgen revolutionair zal veranderen.”

Safran heeft ervaring met 3D printen

Safran zet het 3D printen al in, onder andere in de motorenfabriek voor helikopters bij Turbomeca. Het bedrijf verwacht door de samenwerking van de Franse softwarebouwer deze ontwikkeling te versnellen. Dassault Systèmes is al enige tijd bezig aan de integratie van 3D printechnologie in de softwarepakketten. Eerder dit jaar kondigde het bedrijf tijdens Solidworks Wold 2015 bijvoorbeeld aan dat er een directe printmogelijkheid voor eenvoudige 3D printers komt in de CAD-software. Bernard Charlès, CEO van Dassault Systèmes, het moederbedrijf van Solidworks en Catia, verwacht dat je in de toekomst vanuit de designomgeving bijvoorbeeld materiaaleigenschappen tot op het niveau van één laag gaat bepalen. Topologie optimalisatie is essentieel voor 3D-printen. Wij willen topologie en materiaalkarakterisering in het CAD-systeem brengen.”

One Comment