Fontys-student ontwikkelt 3D geprinte grijper voor high tech machine

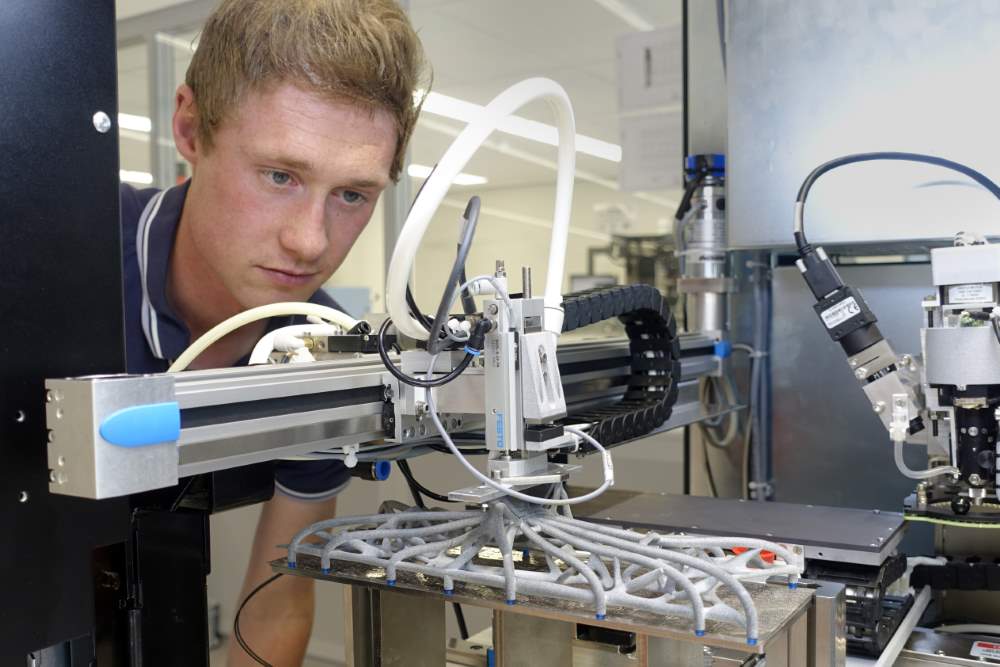

Fontys Hogescholen presenteert deze week op Rapid.Tech+Fabcon 3D een grijper voor een high tech machine. Coen Bokslag, afstudeerder, heeft deze ontwikkeld en met Altair software geoptimaliseerd voor 3D printen. Hierdoor is de grijper lichter, compacter en bestaat uit minder onderdelen, maar is wel bestand tegen de krachten die tijdens de versnellingen met 6G op het systeem komen te staan. Rein van der Mast, die de student begeleid heeft, zegt dat de grijper meerdere voordelen van 3D printen combineert.

Rein van der Mast heeft het afstudeerproject van Coen Bokslag begeleid. Hij presenteert de case tijdens de 3D Printing Conference op het AM-event in Erfurt, waar praktisch alle Duitse kennisinstellingen en universiteiten op 3D printgebied drie dagen lang presentaties geven.

Presentatie 3D geprinte grijper op Rapid.Tech

Versnellingen tot 6G zorgen voor behoorlijke krachten

Fontys heeft het project uitgevoerd voor een high-tech machinebouwer, een voormalige Philips spin-off. Sinds Fontys Engineering in 2014 3D printen in het curriculum geïntegreerd heeft, zijn er al meerdere 3D geprinte onderdelen ontwikkeld voor deze machinebouwer. De uitdaging waar Coen Bokslag mee aan het werk is gegaan, was geen eenvoudige. In de machine worden dunne folies (elk 10 tot 15 gram) met versnellingen tot 6G verplaatst. Op de dunne platen is slechts 600 mm2 oppervlak beschikbaar om ze met zuignappen op te pakken. Met name tijdens de versnellingen, komen er behoorlijke krachten op de unit te staan.

Altair Inspire toegepast

Coen Bokslag heeft als eerste stap een virtueel model gemaakt waarin hij de krachten tijdens de bewegingen heeft ingebracht. Ook de bevestiging en andere vaste gegevens heeft hij in deze design space gedefinieerd. Met Altair solidThinking Inspire heeft hij daarna een topologie optimalisatieslag gedaan. De Altair software berekent waar materiaal nodig is vanuit de krachten die op de grijper komen en de noodzakelijke bevestigingspunten. Coen Bokslag: “”Hoewel de userinterface niet vergelijkbaar is met gebruikelijke CAD-programma’s, kostte het met niet heel veel tijd om het resultaat te krijgen dat ik zocht.” Zo heeft hij de ideale combinatie van stijfheid en gewicht gevonden.

Designconcept combinatie van voordelen 3D printen

Rein van der Mast zegt over het werk van zijn afstudeerstudent: “Het designconcept van Coen relateert aan de combinatie van voordelen die bij 3D printen horen. In dit geval functie-integratie, zodat de grijperunit uit minder componenten bestaat dan normaal. Er is minder materiaal gebruikt, dus het gewicht is lager en het volume kleiner.” Dankzij het geringere gewicht is de noodzaak van een frame en een actuator vervallen.

Andere mindset nodig

Ook in de praktijk pakt de 3D geprinte nozzle goed uit. Tot nog toe moesten bij een ander formaat folie de nozzles handmatig gewisseld worden. In het nieuwe ontwerp kan eenvoudig het 3D geprinte element verwisseld worden. Dat betekent dus minder machine-stilstand. “Er valt veel te winnen met 3D printen”, zegt Rein van der Mast. “”Maar dat vereist een andere mindset, misschien zelfs een nieuwe generatie designers zoals Coen.”

De grijper is in z’n definitieve vorm 3D geprint door Rapid Center op de HP 3D printer, Coen Bokslag heeft de zachte siliconen nozzles gegoten met een 3D geprinte mal op de Formlabs2, een van de 15 3D printers van Fontys.

Rein van der Mast presenteert de Fontys case op Rapid.Tech op woensdag 26 juni.