Zes argumenten waarom 2021 het jaar wordt dat AM doorbreekt

2021, een nieuw jaar, nieuwe kansen. Wordt dit het jaar van de lang voorspelde doorbraak van additive manufacturing in de maakindustrie? Er zijn na 2020 meer dan genoeg redenen die hiervoor pleiten. De tegenargumenten laten we voor deel 2.

Coronapandemie dwingt tot herbezinning globaliseren

Het is al heel vaak gezegd in de voorbije maanden: supply chain modellen gaan veranderen onder invloed van wat de Coronalockdowns wereldwijd hebben veroorzaakt. OEM’ers zijn tot de pijnlijke ontdekking gekomen dat goedkoop (inkopen) snel in duurkoop verandert als ergens in de lange aanvoerketen een kink in de kabel komt. Lokaal onderdelen 3D printen heeft menigmaal uitkomst geboden. HP heeft aangetoond dat het concept van distributed manufacturing werkt. Via het netwerk van 3D printbedrijven, waar in de Benelux ZiggZagg deel vanuit maakt, zijn er miljoenen medische hulpmiddelen en neusswabs voor PCR-testen geprint. Ramon Pastor, die de 3D Printing and Digital Manufacturing divisie van HP leidt, ziet voor de nieuwe inrichting van supply chains een sleutelrol weggelegd voor 3D printen. “We moeten ons voorbereiden door productieketens zo flexibel en zo agile als mogelijk te maken.” Alleen met een digitale productietechnologie als additive manufacturing kan een fabriek binnen enkele dagen omschakelen op een totaal ander product. De HP-topman verwacht dat men na deze crisis gaat nadenken over flexibelere productiestructuren. Dan zal men overschakelen naar decentrale productienetwerken. Het HP-netwerk past daar precies in.

Duurzaamheid wordt een groot thema in de industrie

De Coronapandemie heeft de klimaat- en CO2-discussie verdrongen van de voorpagina’s, maar het thema duurzaamheid heeft afgelopen jaar weinig aan waarde ingeboet. Sterker, volgens Manfred Hader, aerospace consultant bij Roland Berger, is in de vliegtuigindustrie het point of no return gepasseerd. Vanuit de financiële wereld wordt zoveel druk op OEM’ers uitgeoefend, dat zij duurzame productiemethoden gaan eisen van hun toeleveranciers. Hetzelfde gebeurt al in de automobielindustrie, andere sectoren zullen volgen. Opnieuw: 3D printen wordt door velen als een oplossing gezien om niet alleen onderdelen maar ook productieketens duurzamer te maken. Hoe? Bijvoorbeeld met decentrale productie: waarom onderdelen de halve wereld rondslepen? Of door energiezuinige producten te maken. Tijdens de conferentie die CECIMO over dit onderwerp in december organiseerde, lieten zowel Additive Industries als het Italiaanse Aidro zien hoe 3D metaalprinten bijdraagt aan het verlagen van de CO2 uitstoot in de olie- en gasindustrie. Stewart Lane, bij CECIMO voorzitter van de AM-werkgroep: “In een groeiend aantal overheidagenda’s wordt additive manufacturing gezien als een enabling technology om het behalen van klimaat- en energiedoelen te versnellen.” Hoe je duurzaamheid in de zin van minder materiaal- en energieverspelling kunt koppelen aan economische voordelen laat de Vlaamse startup Gauaranteed zijn. Kostbare gereedschappen voor de zware industrie kun je vaak sneller en goedkoper herstellen dan volledig opnieuw maken of nieuwe exemplaren op voorraad houden. Zoals de Amerikaanse hoogleraar professor I.S. Jawahir het zei tijdens de IMTS Spark conferentie: in een groen productiemodel gaat het om de 3R’s: reduceer, re-use (hergebruik) en recycleer. Bij duurzaam produceren gaat het om de 6 R’s: recover, redesign en remanufacture komen erbij. Dat biedt kansen voor 3D metaalprinten.

Lees hier het artikel over deze conferentie

De business ontdekt 3D printen

3D printen is niet langer het speeltje van de techneuten. De business developers hebben het ontdekt. En dat is misschien wel de belangrijkste reden waarom 3D printen gaat doorbreken. Denk niet meteen aan de inkopers van vliegtuigbouwers die op zoek gaan naar AM-onderdelen. Nee, opvallend vorig jaren waren juist de initiatieven om complete oplossingen aan te bieden waarin 3D printen wordt ingezet als middel om een sector te digitaliseren en op die manier enkele pregnante problemen op te lossen. Materialise doet dat bijvoorbeeld in de brillenindustrie, om het afvalprobleem en de hoge voorraadkosten te elimineren. Sole Podoprinter (onderdeel van ColorFabb) probeert iets soortgelijks te realiseren in de orthopedische steunzolenindustrie. En Orthobroker doet hetzelfde maar dan voor de productie van braces. Rode draad bij alle drie de initiatieven: 3D printen is geen doel maar een middel om een bedrijfstak efficiënter en duurzamer te maken.

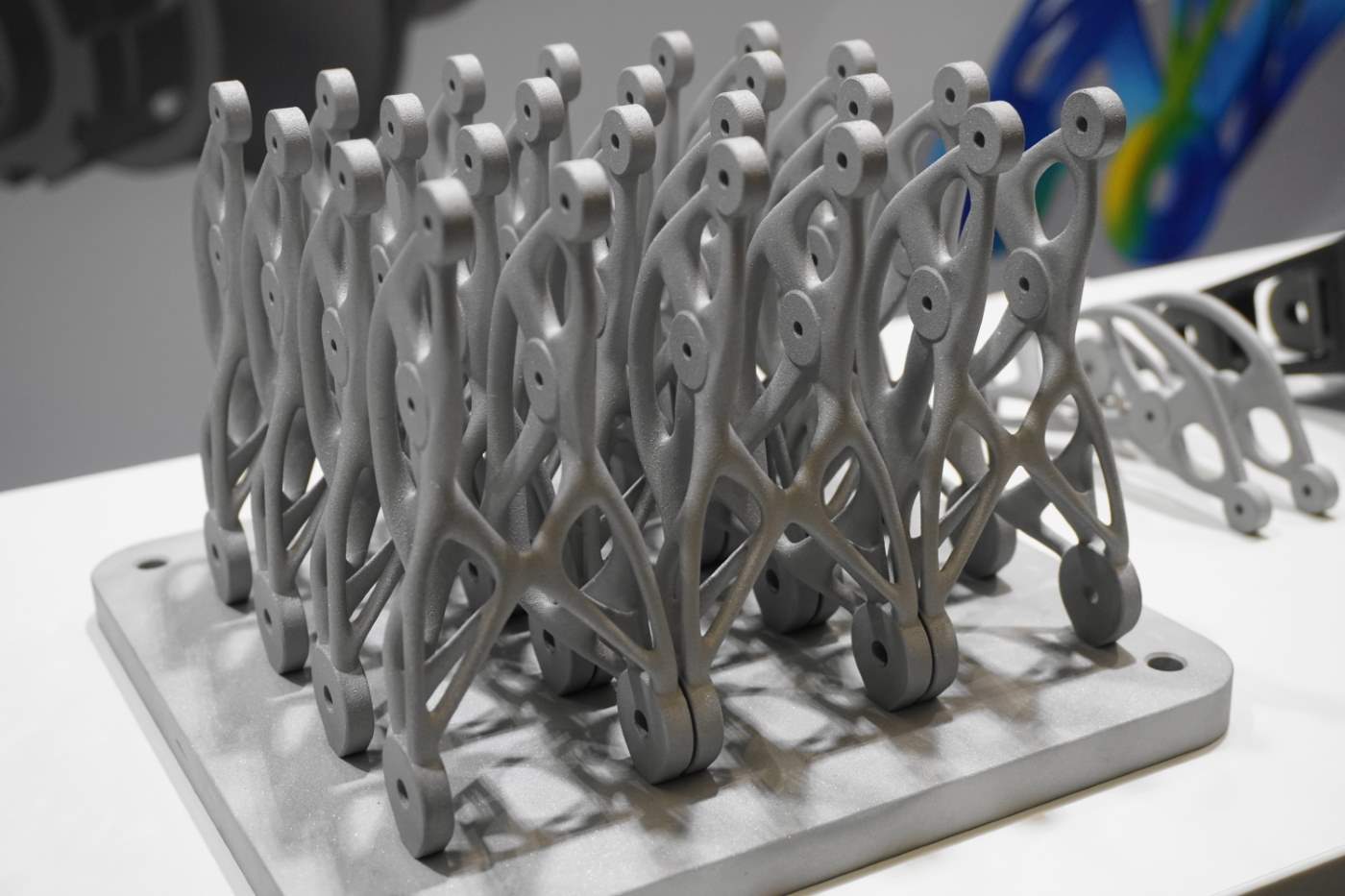

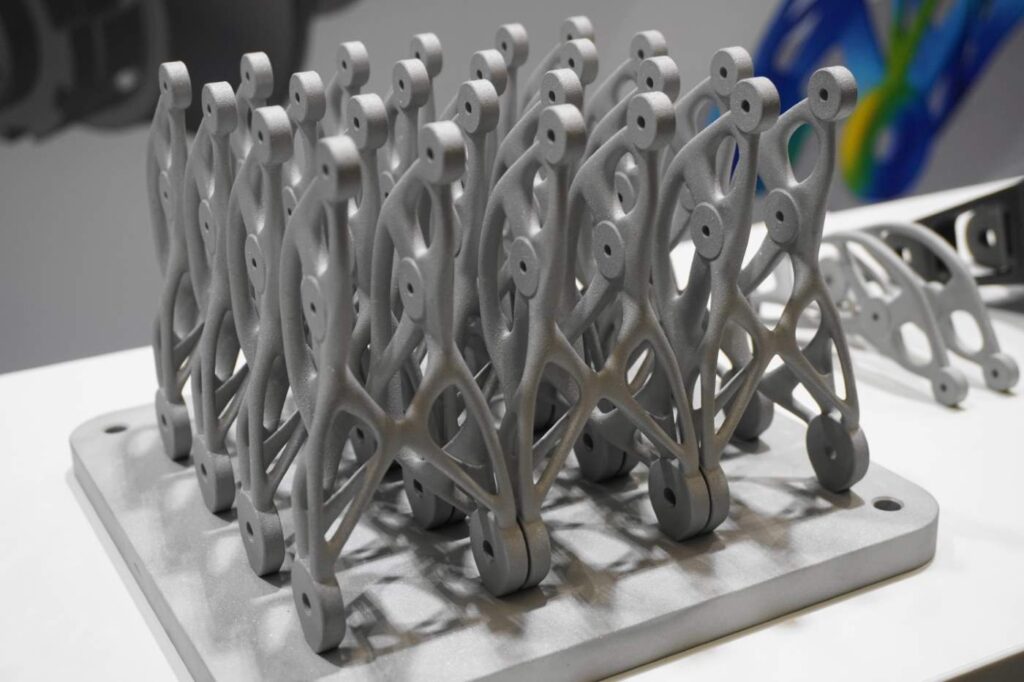

Software is klaar voor grootschalige inzet van AM

Zijn de eerste drie argumenten thema’s van buiten de sector zelf, ook intern zijn er argumenten te vinden waarom additive manufacturing klaar is voor de doorbraak. De sector heeft flink geïnvesteerd in software die additive manufacturing integreert in een totale workflow. Siemens loopt hiermee voorop: het volledige proces van ontwerp, simulatie tot en met het aansturen van de AM-productie en post-processing kan vanuit de Siemens software gebeuren. Een interessante ontwikkeling is ook te zien bij Altair, dat met de nieuwe versie van Inspire de stap zet naar simulatiegestuurd ontwerpen. De ontwerp engineer simuleert niet alleen de belastbaarheid van het ontwerp, maar ook de maakbaarheid én kan simuleren welke maaktechnologie voor dit onderdeel het meest geschikt is. Daarna kan er voor laserpoederbed metaalprinten een simulatie van het printproces worden gedaan, in sommige gevallen zelfs met digital twins van specifieke printermodellen, om vooraf vervormingen te detecteren en de parameters hierop aan te passen. Dergelijke software versnelt de ontwikkeling van AM-productie enorm en verlaagt hiermee eveneens de kosten. Een voorbeeld van een heel andere orde van grootte is de samenwerking tussen Stratasys en nTopology. Als het om 3D printen van tooling gaat, kunnen Stratasysklanten voor hun Fortus 3D printers met enkele muisklikken de tooling ontwerpen op basis van het eindproduct. Met dit soort oplossingen maken printerfabrikanten het aantrekkelijker om de technologie in te zetten. Return on investment verbetert.

Post-processing niet langer onderbelicht

Waar de integratie van additive manufacturing in een productiesysteem lange tijd op vast liep, is post-processing. Veel onderdelen vergen nog een zekere nabewerking. Dat kost tijd en geld. Veelzeggend zijn de uitkomsten van een onderzoek dat het Amerikaanse PostProcess Technologies vorig jaar onder gebruikers van AM-technologie heeft gehouden. 46 procent van de deelnemers van het 2nd Annual Additive Post-Printing Survey Trends Report 2020 zegt dat de huidige technieken om na te bewerken vandaag nog volstaan, maar een probleem wordt in de toekomst. 29 procent vindt de huidige stand van de technologie al problematisch. Met name bij poederbedtechnologie, zowel metaal als kunststof, is het onderwerp een groeiend probleem. Het Amerikaanse concern, in Europa partner van Rösler, zet daarom in op de ontwikkeling van geautomatiseerde systemen die automatisch het proces bewaken voor consistente kwaliteit en traceerbaarheid. Twee andere bedrijven die inmiddels oplossingen hebben ontwikkeld zijn HP en het Britse AMT. Zij automatiseren het nabewerken van onderdelen van de MultiJet Fusion printers tot spuitgietkwaliteit. EOS dat voor de SLS-machines op dit vlak samenwerkt met Dymansion is een ander voorbeeld. Siemens is de derde partner in deze samenwerking. Met zijn drieën automatiseren ze het volledige proces rond de P500 polymeerprinter van EOS. Met deze ontwikkelingen wordt een belangrijke drempel om 3d printen grootschalig in te zetten weggenomen.

Laagdrempeliger metaalprinten

Tot voor enkele jaren geleden was 3D metaalprinten vooral het domein van laser poederbedsystemen. Tegenwoordig zijn er veel meer keuzemogelijkheden. Directed Energy Deposition is vandaag al inzetbaar, zoals blijkt uit de ervaringen die het Deense onderzoekinstituut Force Technology heeft opgedaan bij het 3D printen met titanium voor de vliegtuigindustrie. Juist in het duurzame productiemodel gaat deze technologie kansen bieden. In 2021 gaan Desktop Metal en HP hun metaalprinttechnologie uitrollen, gebaseerd op binderjetting. Dat laatste is niet nieuw, want ExOne levert dit al enkele jaren. Desktop Metal en HP zijn echter twee spelers die inmiddels het geld hebben om deze technologie snel en breed uit te rollen. 3D metaalprinten is dan niet langer de technologie voor bedrijven die in nichemarkten opereren waar additive manufacturing zoveel waarde creëert, dat de meerkosten best fors hoger mogen zijn. Als de kosten per onderdeel al maar in de buurt komen van draai- en freesdelen én de technologie voor de gebruiker laagdrempelig is, dan staat in 2021 niks de doorbraak richting de productieafdeling in de weg.

Of toch? In deel 2 gaan we in op kritische kanttekeningen die gemaakt worden bij deze argumenten.

3 Comments