Finalisten Design Challenge: brede kijk op toepsassing AM

De finalisten van de Design for AM Challenge zijn bekend. En wat is het meest opvallend? Er zitten producten bij die vandaag de dag industrieel ingezet worden. Zoals het manifold van Aidro Hydraulics, een Italiaanse hudrauliekspecialist die sinds verleden jaar 3D geprinte ventielblokken heeft vrijgegeven voor hydraulische installaties.

Aidro Hydraulics toont toepassing AM in hydraulische installaties

Additive Industries heeft de 6 finalisten van de Additive World Design for Additive Manufacturing Challenge 2018 bekend gemaakt. Daan Kersten, CEO van Additive Industries, constateert dat de kijk op additive manufacturing opnieuw verder verbreed is. “Er is nu een bredere kijk op verbeteringen om productie-complexiteit te elimineren en om de fabricage-, montage- of logistieke kosten te minimaliseren.”

Hydraulische componenten

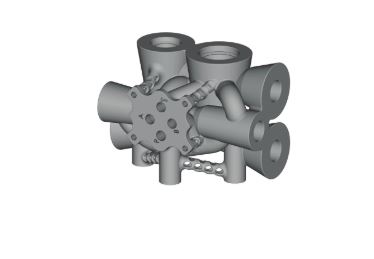

Dat blijkt heel goed uit de inzending van Aidro Hydraulics. Het Italiaanse designteam heeft een hydraulisch manifold ontworpen waarin de flowprestaties zijn geoptimaliseerd en het gewicht en de afmetingen geminimaliseerd. Aidro Hydraulics zet het 3D metaalprinten veel breder in dan alleen voor speciale installaties. “In het begin dachten we erover om onze 3D geprinte oplossing alleen voor speciale toepassingen aan te bieden. Nu, na enkele jaren ervaring, zien we grote kansen in alle sectoren waarin hydrauliek wordt toegepast”, zegt Valeria Tirelli, CEO van het familiebedrijf. “Met name in toepassingen die speciale eisen stellen, waarvoor de traditionele maaktechnieken niet toereikend zijn.” Toepassingen zijn hydraulische componenten voor windturbines, hoge snelheidstreinen, sportwagens, landbouwmachines, draagbare energie opslagsystemen maar ook de jachten- en botenbouw.

Het ontwerp voor het geoptimaliseerde manifold.

Betere prestaties

Valeria Tirelli noemt het optimaliseren van de stroming een van de grootste voordelen van 3D metaalprinten. In plaats van rechthoekige en schuine kruisingen van kanalen, worden deze bij additieve productie vloeiender. Daarmee wordt drukverlies voor een belangrijk deel voorkomen. “Additive manufacturing stelt ons in staat om hydraulische producten te bouwen die beter presteren, dankzij de efficiëntere vorm.”

Luchtvaart en medisch

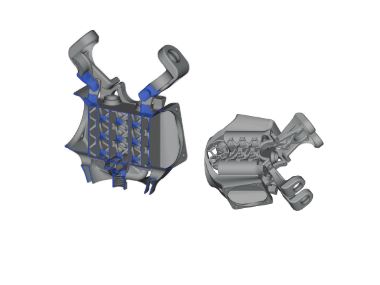

Het Indiase Intech DMLS team is een van de andere finalisten bij de professionals. De inzending betreft component voor luchtvaartelektronica. Deze is verbeterd door functie integratie, gewichtsbesparing en efficiency-vergroting. Het Fransse 3D-medlab is de derde finalist met de Medical Part Gripper. Het team heeft een herontwerp gemaakt van een tool met als belangrijkste functie het klemmen en vasthouden van medische producten zoals heupkommen.

Cassidy Silbernagel heeft het ontwerp van de hotend van zijn Ultimaker 2+ verbeterd.

Tweevoudig winnaar opnieuw finalist

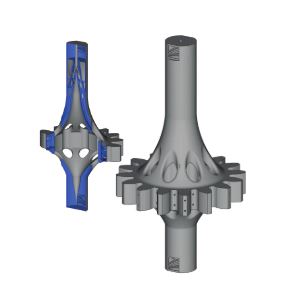

Bij de groep studenten zit tweevoudig winnaar Cassidy Silbernagel (Universiteit van Nottingham, VK) opnieuw bij de finalisten. Hij kondigde eind vorig jaar al aan weer mee te doen en een interessant concept te willen insturen. Wel, hij heeft zijn prijs van een eerdere design challange, de Ultimaker 2+, uit elkaar gehaald en de hot end opnieuw ontworpen. De koeling verbetert hierdoor. Cassidy laat zien dat je een bestaand product sterk kan verbeteren, compacter en functioneler maken. Phillipp Kaindl, van de Technical University of Munchen, heeft met zijn ‘Gasification Burner’ een nieuw wervelmechanisme voor kolen uitgevonden om de thermische efficiency te vergroten. Zijn ontwerp omvat zowel functie-integratie als het optimaliseren van vloeistofpaden. Yogeshkumar Katrodiya van Fraunhofer IGCV (Germany) heeft met zijn functionele integratie van een as en tandwieloverbrenging met geïntegreerde koelkanalen, een significante verbetering laten zien van de koel-efficiency met ruim voldoende smeermiddel. Dankzij topologische optimalisatie reduceert hij het gewicht.

De inzending van Yogeshkumar Katrodia van Fraunhofer IGCV.

Bionische designprincipes

Een eervolle vermelding in de professionals categorie is er voor Fabian Baum van EDAG Engineering (Germany). Hij heeft zijn ‘LightHinge+’ design buiten mededinging ingestuurd voor de Design Challenge. Door het gebruik van bionische principes, zijn de spanningen en vervormingen geminimaliseerd en is 50% gewichtsvoordeel gerealiseerd. Door het optimaliseren van de oriëntatie en support structuur van het model, wordt het noodzakelijke support.

Dit jaar waren er 52 deelnemers aan de challenge. Erik de Bruijn, co-founder van Ultimaker en juryvoorzitter, maakt op 14 maart de beide winnaars bekend. Dat gebeurt tijdens Additive World Conference 2018 op 14 en 15 maart in Einhoven. Er zijn nog steeds toegangskaarten voor de conferentie beschikbaar.