3D printen met poeder kan duurzamer, denkt Stratasys

SAF ReLife: 3D printen met restpoeder van andere systemen

Echt groot nieuws had Stratasys op Formnext niet te melden. Toch spreekt het bij één innovatie over een gamechanger: SAF ReLife. Je kunt de Stratasys SAF H350 poederbedprinter voortaan vullen met restpoeder van een EOS- of HP-machine. En dat is niet het enige waarmee de fabrikant de sector duurzamer wil maken.

Duurzaamheid wordt belangrijker voor producerende bedrijven, zo steekt Yann Rageul, Vice President Global Enablement bij Stratasys, van wal. Hij doelt dan vooral op de carbon footprint waar steeds meer bedrijven op afgerekend worden. 3D print servicebedrijven kunnen volgens een onderzoek dat Stratasys heeft laten doen, concurrentievoordeel halen als ze hun koolstof voetafdruk verkleinen en willen bijdragen aan een circulaire economie. Ze verlagen er namelijk direct hun kosten mee.

Grote reductie van CO2 emissie en directe verlaging kostprijs

Tonnen restpoeder worden bruikbaar

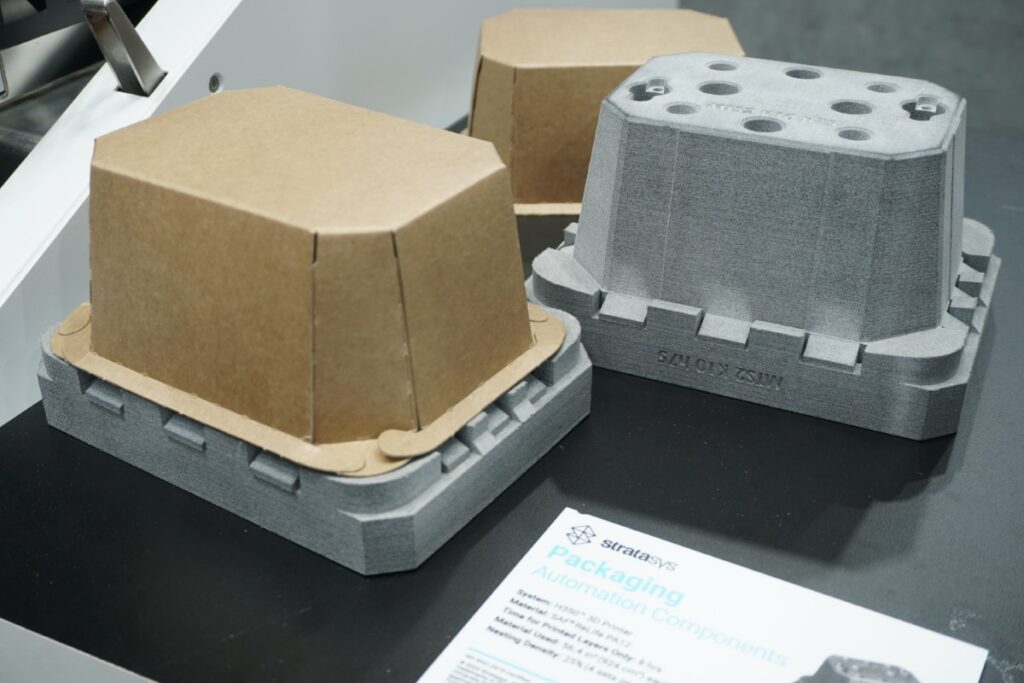

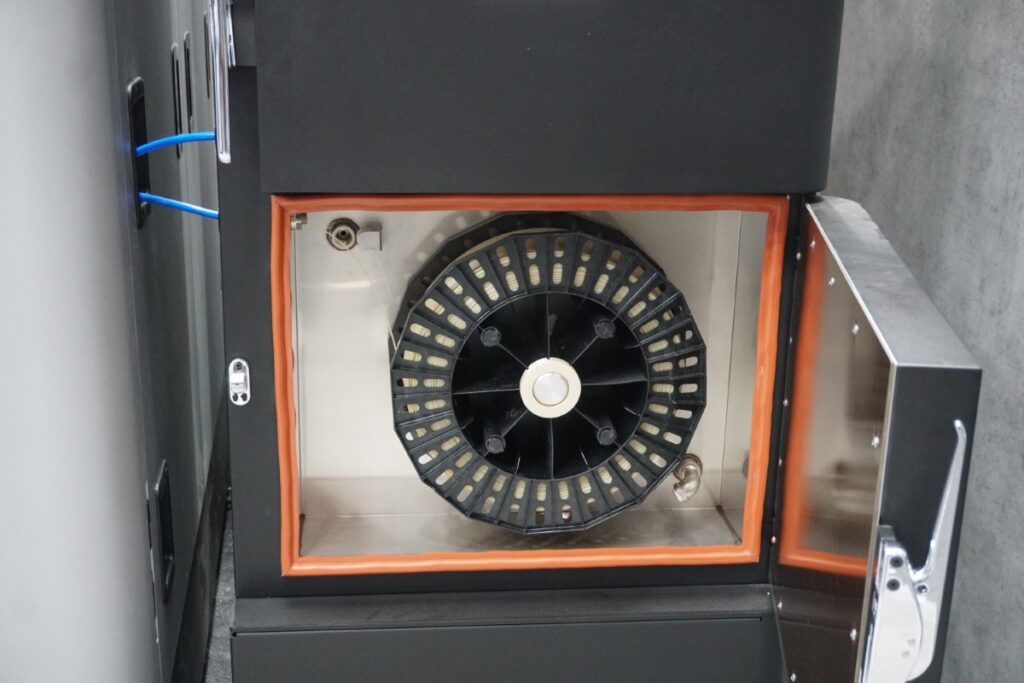

“Sommige 3D print servicebureaus blijven elk jaar zitten met tonnen aan PA12 poeder dat ze niet meer kunnen gebruiken”, zo schetst Yann Rageul de situatie van vandaag. Met SAF ReLife wil de fabrikant dit poeder opnieuw bruikbaar maken. Het poeder mag afkomstig zijn van andere poedergebaseerde printsystemen, zoals een SLS printer, High Speed Sintering of een jetting systeem De voorwaarde is wel dat het geen poeder is dat uit een straalcabine komt, omdat de glasparels dan het printproces verstoren. SAF ReLife is vooral een software oplossing. Yann Raguel: “De SAF H350 hiervoor is een standaard uitvoering. Het verschil zit in de parameters waarmee we het temperatuurmanagement in de 3D printer regelen.” Bestaande systemen kunnen dus een upgrade krijgen.

Kosten substantieel verlagen

Men kan zelfs tot 100% restaval van andere printers gebruiken, zelfs als dit poeder meerdere keren in een andere printer is geweest. Mengen met vers poeder mag, maar is niet noodzakelijk. Er is een minimaal verschil in kwaliteit vergeleken met 100% vers poeder. “De kwaliteit is goed, de consistentie van de eigenschappen is iets minder”, zegt Rageul. De ervaring leert dat dit doorgaans geen belemmering hoeft te zijn, mits men de juiste onderdelen met ReLife 3D printen. ‘Voor bedrijven die kosten willen besparen en hun carbon footprint willen verkleinen, levert hergebruik van restpoeder de grootste impact.” Een voorbeeld dat Stratasys aanhaalt, is de praktijk bij Wehl Green, een 3D printservicebureau in Spanje. Dat zegt tot 20% van de totale kosten te besparen met SAF ReLife en toch onderdelen te printen die aan de industriële kwaliteitseisen voldoen.”

Gebruikers NEO-platform kunnen Magics verruilen voor GrabCAD

CO2 voetafdruk berekenen met GrabCAD

Stratasys introduceert in GrabCAD nog meer duurzaamheidsinnovatie. “Duurzaamheid wordt niet nice to have maar noodzakelijk”, zegt Rageul. Duurzaamheid komt in de software terug in de vorm van een CO2 calculator voor de FDM printers van Stratasys. De gebruiker hoeft enkel de CO2 emissie per kWh elektriciteit in te geven en het materiaal te selecteren, daarna berekent GrabCAD de CO2 emissie per onderdeel dat men 3D print. Stratasys wil dit in de toekomst uitbreiden naar de SAF 3D printers. “Hiervoor hebben we meer nauwkeurigere data nodig. Die hebben we nog niet. De berekening voor de FDM prints is de eerste stap, als onderdeel van een groter plan”, zegt Yann Rageul. Het GrabCAD platform is voortaan overigens beschikbaar voor alle 3D printtechnieken die Stratasys levert, dus ook voor het Neo-platform (SLA). “Klanten van de NEO 3D printer kunnen voortaan overstappen van Materialise Magics naar GrabCAD om hun kosten te reduceren.”

IoT-platform voor predictive maintenance

Op Formnext kondigde Stratasys verder het IoT-platform voor connected 3D printers aan. Als eerste komen de PolyJet J3 en J5 printers in aanmerking om te koppelen aan het IoT platform waarna Stratasys predictive maintanence belooft. “We sluiten een next level service contract met klanten om de uptime van de 3D printers verder te verhogen”, legt Yann Rageul uit. Een van de markten waar Stratasys in eerste instantie op focust, is de dentale industrie. Hier lopen de 3D printers doorgaans erg lang en is uptime voor de bedrijven van wezenlijk belang. Stratasys heeft voor dit concept veel geïnvesteerd in cyber security. De communicatie verloopt via een MTConnect gebaseerd protocol. Yann Rageul: “We hebben enkel toegang tot de 3D printer en niet tot de printjobs. En de beveiliging staat op een hoog niveau.” De toegang lot de 3D printen loopt via een dongle. Gebruikers zelf krijgen via real-time data monitoring inzicht in hun productieprocessen.

Benieuwd naar de mogelijkheden van de Stratasys 3D printers? In de Benelux kun je hiervoor terecht bij Seido Solutions.