- Howest Industrial Product Design (IPO, Kortrijk, België) beschikt over een Pollen PAM 3D printer en gaat dieper in op de toepassingsmogelijkheden van Pellet AM

- De uitdagingen zijn er, maar de technologie van Pellet AM biedt ook grote voordelen

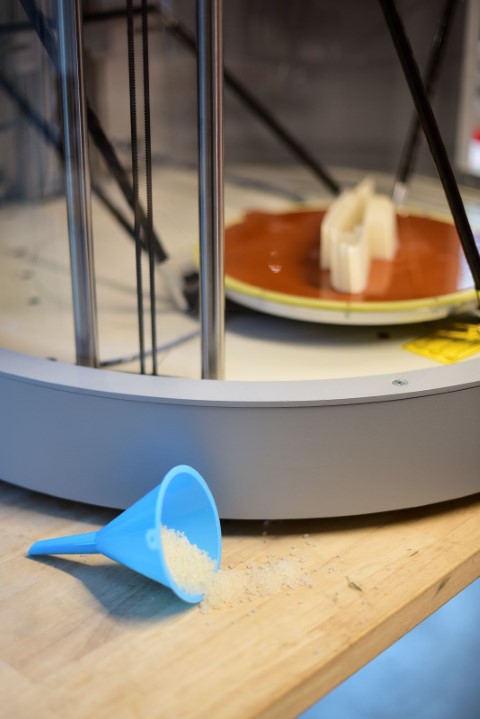

- Het is mogelijk om met geshredde recycled materialen rechtstreeks te printen in plaats van eerst een stap te moeten doorlopen van opnieuw smelten en vormen tot bijvoorbeeld filament

- Shaping Matter Event 2 april

3D printen met pellets (Pellet AM) beleeft aan de aanbodzijde een sterke opmars, Vooral als het om grotere producten gaat, zoals mallen en zelfs als sloepen. De technologie biedt meerdere voordelen, zoals direct 3D printen met geshredde kunststoffen (recycling) en een veel hogere doorvoersnelheid dan gewoonlijk bij 3D printen. Maar er zijn ook kritische punten. Howest Industrial Product Design in Kortrijk onderzoekt samen met een consortium uit de industrie de mogelijkheden van Pellet AM. Op het Shaping Matter Event presenteert men de eerste resultaten en wordt Pellet AM van meerdere kanten toegelicht.

Door: Bart Grimonprez, Pieter Maelegheer en Katrijn Sabbe,

onderzoekers aan Howest IPO

Introductie

Pellet AM (Additive Manufacturing) wordt ook Fused Granulate Fabrication (FGF) genoemd. Deze vorm van 3D printing gebeurt met thermoplastische kunststoffen in pellet/granulaat vorm. Deze zijn een algemene vorm van thermoplastische kunststoffen die gebruikt worden in de industrie voor bijvoorbeeld spuitgieten en extrusie. Fused Filament Fabrication (FFF) en Fused Deposition Modeling (FDM) zijn varianten binnen de AM-wereld waarbij eveneens thermoplasten gesmolten worden, maar dan in de vorm van filament.

Onderzoek samen met industrie

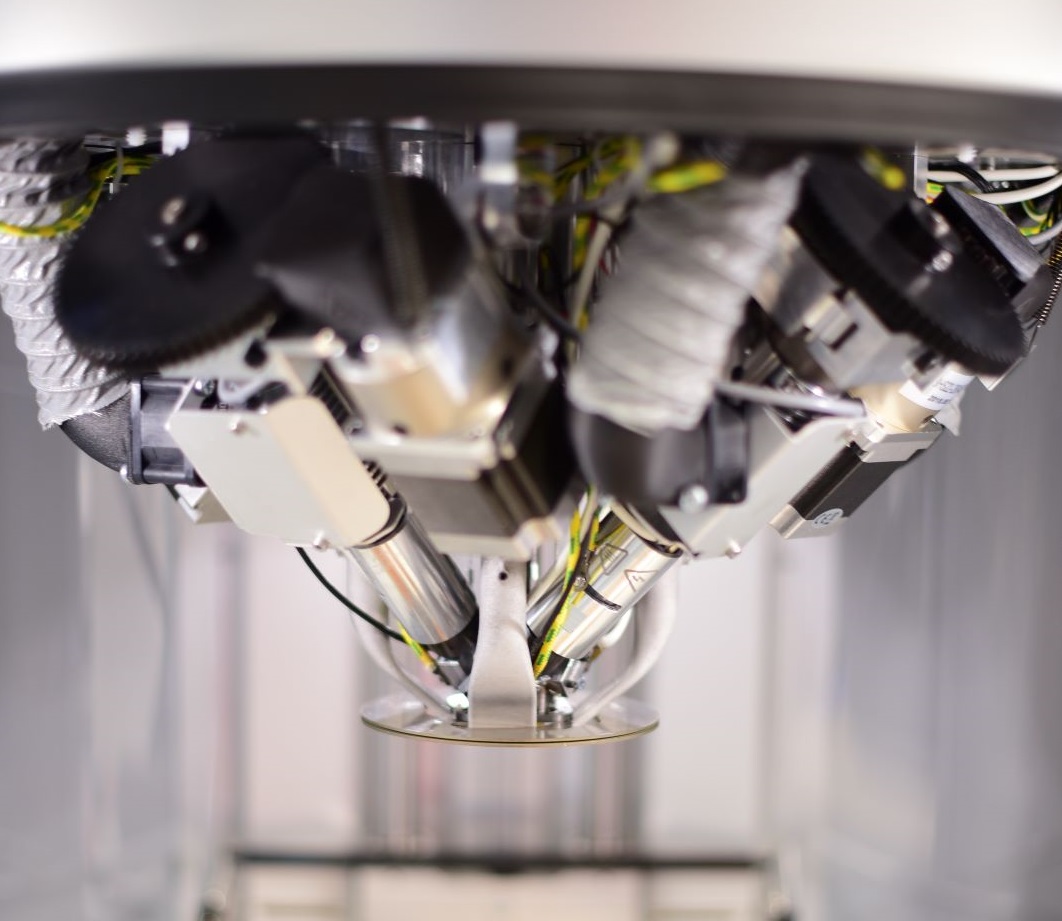

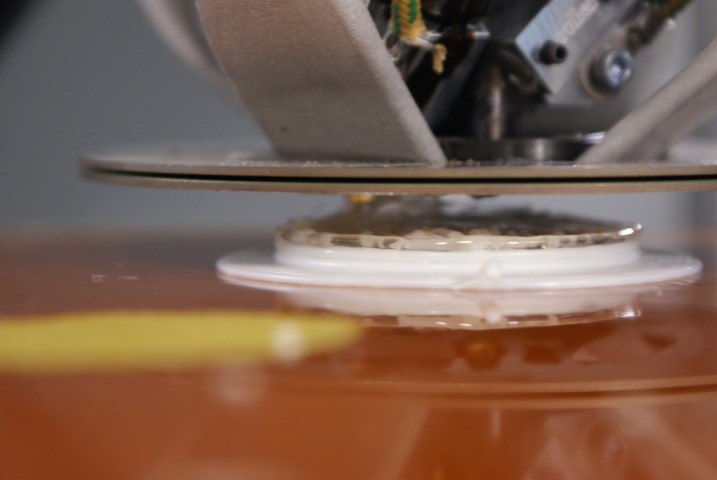

Howest Industrial Product Design (IPO, Kortrijk, België) beschikt over een Pollen PAM 3D printer en gaat dieper in op de toepassingsmogelijkheden van Pellet AM. Via een onderzoeksproject is een consortium van maak- en R&D-bedrijven gevormd en zijn vele materialen uitgetest en wordt gewerkt op specifieke cases om commerciële mogelijkheden te kunnen ontsluiten. Het project kadert binnen een oproep van VLAIO, het Vlaams Agentschap Innoveren en Ondernemen.

Shaping Matter Event

De eerste bevindingen uit het onderzoeksproject worden voorgesteld op Shaping Matter Event dat door Howest wordt georganiseerd op 2 april 2025. Het evenement staat in het teken van Pellet 3D-printing. Sprekers en standhouders met verschillende invalshoeken en achtergronden (R&D, fabrikanten, gebruikers) uit binnen- en buitenland op vlak van Pellet AM zijn aanwezig op deze unieke afspraak. De voertaal van het evenement is Engels.

Schrijf je nu in via de website: https://www.howest.be/en/shapingmatterevent

Uitdagingen en toekomstperspectieven

Zal 3D-printing met granulaat een doorbraak kennen, aan belang winnen of net een niche blijven in slechts specifieke toepassingen waar dan wel geen alternatieven aan kunnen tippen? Bart Grimonprez, onderzoeker bij IPO Howest, ziet alvast volgende uitdagingen:

- Injection molding of extrusion grade thermoplasten zijn niet geoptimaliseerd voor een 3D-printproces. Daardoor is het een uitdaging om printparameters optimaal te krijgen;

- Een 3D-printproces is intrinsiek anders dan bijvoorbeeld een spuitgietproces vanwege de warmtehuishouding, snelheid van verwerking, stolling, enz;

- Verschillende merken en types van een ‘zelfde’ materiaal (vb. PP) kunnen zich heel anders gedragen naar materiaalvloei, kromtrekken, krimp, hechting, afkoeling,..;

- Semikristallijne plastics zijn algemeen veel uitdagender om te 3D-printen dan amorfe vanwege kromtrekken en hechting tussen lagen onderling en op het bouwplatform;

- 2K of meer 3D-printen (vb. hard en zacht materiaal gecombineerd als simulatie van 2K-spuitgieten al dan niet in combinatie met een oplosbaar supportmateriaal) is een heel complex stelsel waarbij alle parameters van de printmaterialen apart nog eens invloed hebben op elkaar. Het is geen plug & play systeem;

- Stuursoftware is een grote bepalende factor voor de gebruiker. De vele parameters die invloed hebben op elkaar vormen de kapstok en hebben expertise nodig. In vergelijking met FDM is een aantal bepalende parameters minder of niet onder controle te houden zoals retraction en oozing, wat de printkwaliteit niet ten goede komt;

- Er wordt met injection molding grade materialen gewerkt. Desondanks is het heel uitdagend om van de eigenschappen van deze productiematerialen gebruik te maken. De sterkte zal moeilijk op hetzelfde niveau te brengen zijn, net zoals taaiheid, kerfslagvastheid enz. De kristallijne structuren zijn intrinsiek anders dan bij spuitgieten.

Voordelen Pellet AM

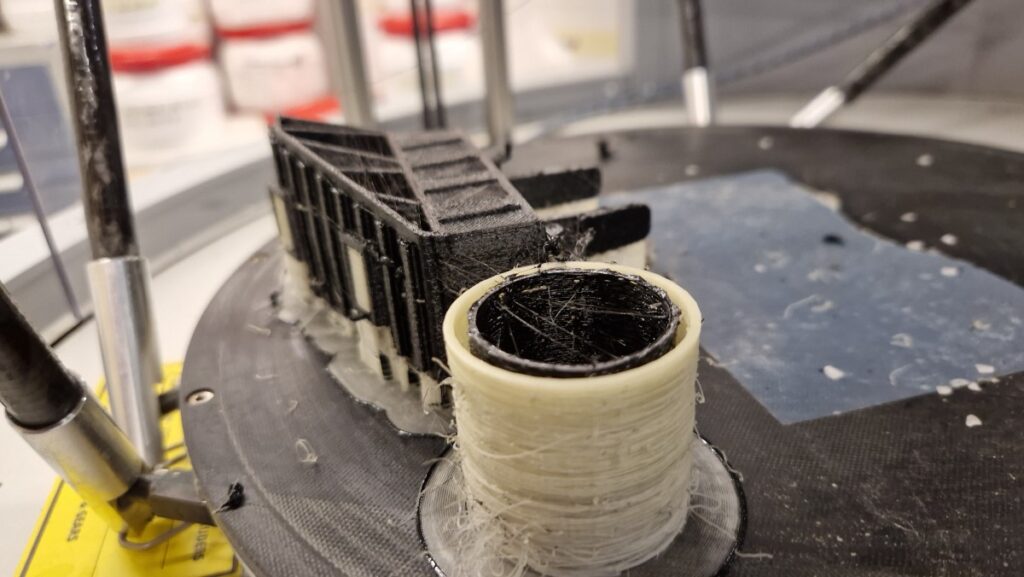

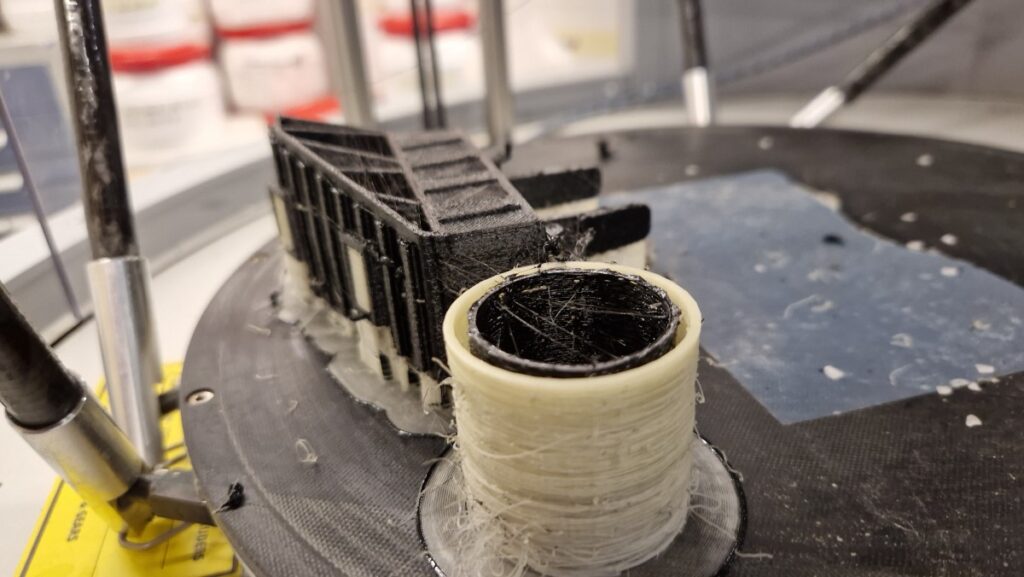

De uitdagingen zijn er, maar de technologie van Pellet AM biedt ook grote voordelen. Pieter Maelegheer, eveneens onderzoeker bij IPO Howest, licht toe: “Universele pellets zijn goedkoper in materiaalkost dan specifiek materiaal dat als grondstof voor gangbaar 3D-printen van theromoplasten wordt gebruikt zoals poeder (MJF, SLS) of filament (FDM, FFF). Daarbovenop is het mogelijk om prototypes of kleine reeksen te produceren waarbij het materiaal geen benadering is van het uiteindelijke productiemateriaal, maar het exacte productiemateriaal is. En nog een punt: bij 2K-printen gelden vergelijkbare parameters bijvoorbeeld voor het hechten van materialen aan elkaar. Verder laten pellets toe om een hoog debiet van materiaalaanvoer te garanderen om de printsnelheid aanvaardbaar te houden, vooral bij gebruik van grote nozzle-diameters en voor grote objecten. Hierdoor kan geprint worden met thermoplasten in laagdiktes van meerdere millimeters. “Deze voordelen kunnen een kantelpunt betekenen voor bedrijven en zijn het bijgevolg zeker waard om verder te onderzoeken.”

Recycling

Ook volgens Katrijn Sabbe, onderzoeker bij IPO Howest, zijn de mogelijkheden van Pellet AM breed toepasbaar. “Het is mogelijk om met geshredde recycled materialen rechtstreeks te printen in plaats van eerst een stap te moeten doorlopen van opnieuw smelten en vormen tot bijvoorbeeld filament. Een extra smelt- en stolcyclus doet het materiaal degraderen en wordt via Pellet AM dus vermeden. Doordat niet met een filamentsysteem gewerkt wordt (beperking van zachtheid van materialen), is het mogelijk om met werkelijke thermoplasten te printen met heel lage shore, bijvoorbeeld 30 shore A. De materialen zijn op deze manier sneller en meer flexibel inzetbaar, wat een duidelijk voordeel is voor de industrie.”

Categorieën/types

Pellet AM is de verzamelnaam voor verschillende technieken en technologieën. We onderscheiden volgende categorieën aan de hand van

1. Het formaat van de printobjecten (alhoewel het moeilijk is een scherpe grens te trekken):

- Ongeveer 0,5-4 m (vb. CEAD, WASP,…). Kenmerkend door relatief grote spuitnozzles tot 4 mm. Gespecialiseerd in grote objecten voor producten in lage volume producties zoals complexe buizensystemen en composiet handlay-up mallen voor onderdelen in automobiel, maritiem enz. Het printproces gebeurt in een niet-gecontroleerde bouwkamer (zoals pre=heated nbouwkamers bij FDM printers omdat de extruders op een robotarm gemonteerd zijn. Typisch is het grotere volume en een ruwere afwerking vanwege de dikke lagen. Vaak worden dergelijke vormen dan ook via nabewerking zoals CNC-frezen geoptimaliseerd. Gebruikte materialen zijn doorgaans vezelgevuld om de kans op krimp en kromtrekken te verminderen.

- 100-1000 mm (vb. 3D Systems , Ninjatek, WASP). Spuitnozzles typisch 1-4 mm. Vaak gecombineerd met een filament extruder om het toestel veelzijdiger te maken of in 2K-toepassingen waarbij een tweede printkop met filament aanwezig is bijvoorbeeld als supportmateriaal. Vaak gebruikt in een temperatuur-gecontroleerde afgesloten bouwkamer. Met schroefextruder in delta of cartesische assensystemen. De nadruk ligt op snelheid en cost-effectiveness. Geschikt voor grotere volumeproductie van eerder ruwe technische objecten: zitschelpen, buisvormen, luchtinlaten enz. Gebruikte materialen zijn hoofdzakelijk PLA, ASA, ABS, TPU, PP en PETG.

- 10-300 mm (vb. AIM3D, TUMaker, Arburg, Piocreat, Pollen, Bosch, TUmaker). Hier ligt de focus op kleinere objecten met hogere nauwkeurigheid en complexiteit. Typisch gebruik van printnozzles van 0,25-2mm. Vaak met verwarmde bouwkamer. Schroef- of zuiger gebaseerde extruder in een delta of cartesisch systeem. PLA, ASA, ABS, TPU, PP en PETG, maar ook hoogsmeltende materialen zoals PEEK. Specifieke toestellen zijn ook geschikt voor CIM- en MIM-toepassingen (ceramiek respectievelujk metaal), die gepaard gaan met geschikte postprocessing.

2. Extruder en nozzlesysteem:

- schroefextruders worden het meest gebruikt. Ze zijn vergelijkbaar met de schroef in een spuitgietproces, maar gezien het een continu proces is, zonder plunjerwerking.

- Druppel deponering van materiaal (Arburg Freeformer), waarbij het niet mogelijk is om met gevulde materialen te werken zoals vezelvulling of contaminaties.

- Plunjersysteem (Bosch) waarbij een beperkte hoeveelheid materiaal ingebracht, gesmolten en periodiek geladen wordt in de printkop.

3. Robotarm, delta assenstelsel of cartesisch XYZ-assensysteem:

- Een robotarm heeft uiteraard een grote spanwijdte, maar is beperkt in type extruder naargelang gewicht en specs hiervan. De omgeving is vaak moeilijk te controleren. Extruders zijn doorgaans niet in combinatie met een robotarm aan te schaffen.

- Een delta assenstelsel is doorgaans van toepassing wanneer de spuitkop(pen) te volumineus en/of te zwaar zijn om een snel bewegend 3D-printproces te hebben.

- Een XYZ-assensysteem wordt zowel gebruikt voor kleinere als grotere systemen waarbij het ook afhangt of het pelletvulsysteem aan de printkop vasthangt of bijvoorbeeld via een zuig- en flexibel buissysteem verbonden is.

4. Investeringskost:

- Gezien Pellet AM de momenteel nogal een nichemarkt is, is het aanbod eerder beperkt. Investeringen liggen tussen 5000 en 300.000 euro waarbij in één prijsklasse het vaak niet makkelijk is het beperkte aanbod te vergelijken.

Conclusie

Pellet AM is een opkomende technologie met veel mogelijkheden, maar momenteel nog voor een beperkte nichemarkt. Howest blijft het onderzoek naar veelbelovende toepassingen samen met hun partners verderzetten. Via initiatieven zoals het Shaping Matter Event op 2 april informeren en inspireren we de sector.

Praktisch: Het event vindt plaats in hogeschool Howest in België (Campus Kortrijk, in gebouw The Penta). Gestart wordt om 9.30 uur, er is een lunch voorzien evenals een rondleiding waarin men de hele infrastructuur van de campus kan zien. Het evenement eindigt om 16.30 uur met een receptie en netwerkingmoment. Nationale en internationale sprekers lichten cases en onderzoek toe. Shaping Matter Event richt zich op bedrijven, onderzoekers en aanbieders van diensten rond AM. Deelnemen kost 159 euro en inschrijven kan via de website. Gezien het internationale karakter van het event is de voertaal Engels.

Foto’s Howest IPO