Nieuw siliconen materiaal voor eindtoepassingen op Origin 3D printers

Gezamenlijke ontwikkeling van Shin-Etsu en Stratasys

Stratasys heeft samen met Shin-Etsu een nieuw siliconen materiaal ontwikkeld voor de Origin 3D printers. Het moet voorzien in de behoefte aan echte silicone onderdelen die precisie, duurzaamheid en reproduceerbaarheid bieden, zonder de tijds- en kostenbeperkingen van spuitgieten.

Het nieuwe materiaal, P3 Silicone 25A, is speciaal ontwikkeld voor het Stratasys Origin DLP platform. Shin-Etsu is marktleider in de kennis van siliconen materialen.

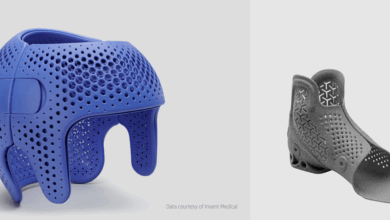

Zonder spuitgietmatrijs flexibele kunststof producten produceren

Voor eindgebruik

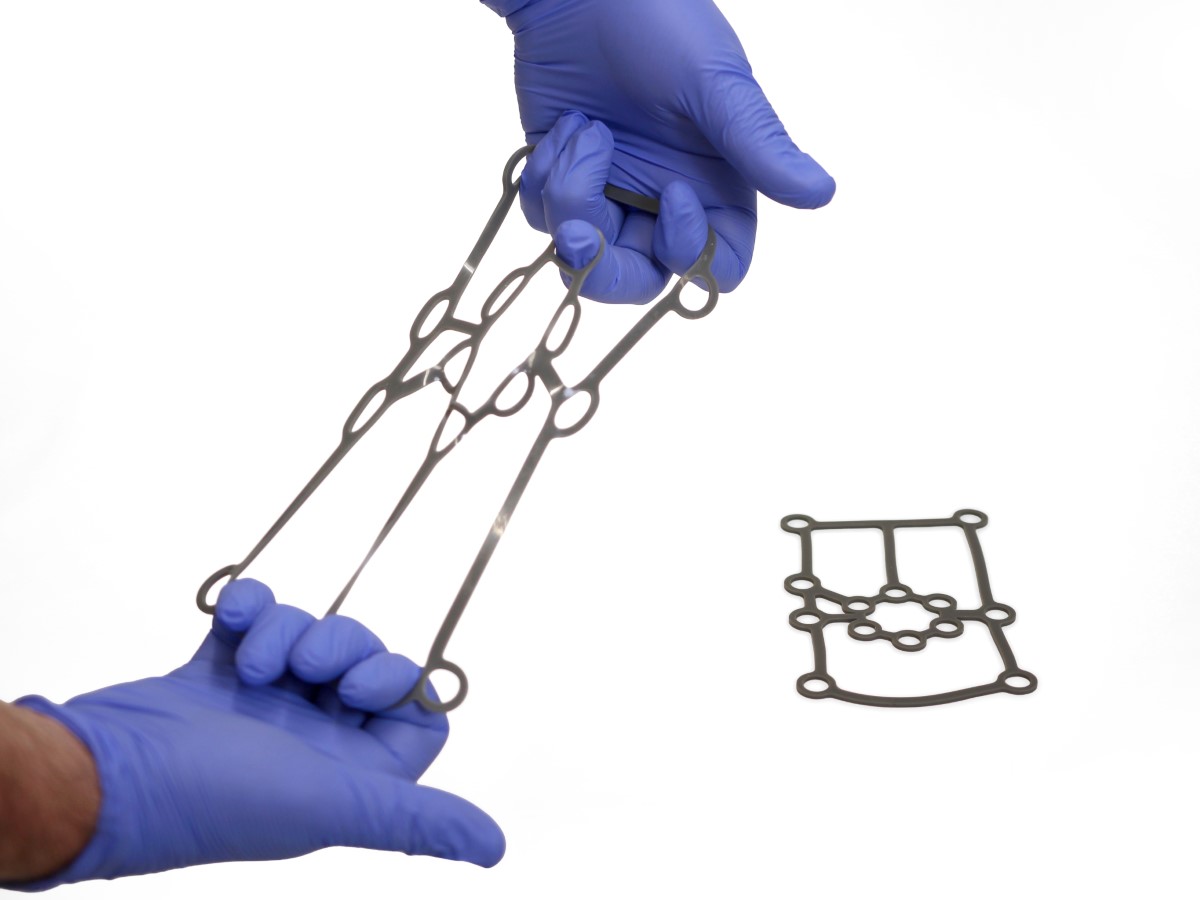

Fabrikanten willen maatwerk producten, hun voorraden stroomlijnen en time to market verkorten. In veel producten zijn siliconen onmisbaar, bijvoorbeeld voor afdichtingen, pakkingen, trillingsdempers, wearables en zacht aanvoelende onderdelen. Tot nu toe hebben weinig 3D-printmaterialen de prestaties van traditioneel gegoten siliconen geëvenaard. P3 Silicone 25A combineert Stratasys’ productiekwaliteit P3 DLP-technologie met Shin-Etsu’s expertise in siliconechemie om een robuuste oplossing te bieden voor siliconenonderdelen voor eindgebruik.

Echte siliconen

P3 Silicone 25A biedt de chemische weerstand, thermische stabiliteit en het mechanische gedrag van conventionele siliconen. Het materiaal is gevalideerd in thermische verouderingstests tot 1000 uur bij 150°C en heeft een certificaat voor biocompatibiliteit en vlamvertraging. Volgens Makoto Ohara, hoofd sales en markering bij Shin-Etsu Silicones Europe, combineert het materiaal uitstekende fysische eigenschappen en betrouwbaarheid op lange termijn met gedetailleerde en nauwkeurige printdetails. “Het kan met recht worden beschouwd als ‘echt silicone’, zowel qua samenstelling als prestaties.”

Geen spuitgietmatrijs nodig

De grote winst voor fabrikanten is dat men de ontwikkeling en productie van een spuitgietmatrijs kan overslaan en goedkoper kleinere batches kan produceren, zonder concessies aan kwaliteit en eigenschappen van het onderdeel. “P3 Silicone 25A geeft fabrikanten de flexibiliteit van additive manufacturing met de vertrouwde prestaties van echte siliconen, ondersteund door herhaalbare resultaten en praktijkgegevens”, zegt Rich Garrity, Chief Business Unit Officer bij Stratasys. Strayasys en Shit-Etsu zijn van plan nog andere siliconen varianten te ontwikkelen met andere hardheid niveaus.

Het nieuwe materiaal voor de Origin 3D printers is in de Benelux beschikbaar via Seido Systems.