Renishaw en Metalpine ontwikkelen CuNi poeder voor maritieme toepassingen

Europese marine wil reserve onderdelen zelf gaan 3D printen

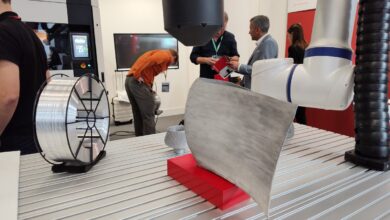

Renishaw heeft samen met de Oostenrijkse poederproducent Metalpine een koper-nikkelpoeder (CuNi) ontwikkeld voor maritieme toepassingen. Met dit poeder kan de marine van een van de grotere Europese landen in huis reserve-onderdelen 3D printen. Daarvoor gebruikt men de RemAM 500 Flex.

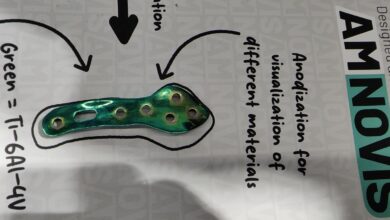

CuNi poeders, gemaakt van een mix van koper en nikkellegering, creëren een beschermende laag op het oppervlak van onderdelen, waardoor degradatie wordt voorkomen. Hierdoor zijn ze duurzaam in de corrosieve omstandigheden op zee. Het CuNi 10 poeder bestaat uit 10% nikkel en 90% koper. Er is ook een CuNi 30 variant waarin het nikkelaandeel 30% bedraagt en koper 70%.

Consistent AM proces opgezet

Optimalisatie van de instellingen

“Koper metaalpoeders gemaakt zijn moeilijk te verwerken met AM. CuNi 10 is een sterk reflecterend materiaal dat bestand is tegen laserenergie, terwijl CuNi 30 vanwege het hogere nikkelgehalte gemakkelijker te verwerken is”, legt Alex Garcia, AM Design and Applications Engineer bij Renishaw, uit. Er is uitgebreid geëxperimenteerd om de parameters voor de energie-input te verfijnen door onder andere het vermogen, de scansnelheid en de hatch afstand van de RenAM 500Q Flex aan te passen om zo het proces te optimaliseren voor de nieuwe materialen. Hierdoor zijn de aanvankelijke problemen met het materiaal overwonnen en is er een consistent AM-proces ontwikkeld.

Niet meer afhankelijk van toeleverketen

De betreffende marine wilde niet langer afhankelijk zijn van lange toeleverketens voor de levering van reserve-onderdelen. Daarom is de stap gezet naar 3D metaalprinten en is geïnvesteerd in het RenAM 500 Flex systeem. De teams van Renishaw en Metalpine hebben de poeders en de bijbehorende settings ontwikkeld waarbij de focus lag op het 3D printen zonder poriën. Het RenAM 500 Flex systeem is bedoeld voor pre-productie fasen.

Applicatie-ontwikkeling met 0,25 l poeder

Met een open-loop poedersysteem kan deze machine efficiënt en snel poeder verwisselen, waardoor hij ideaal is voor het ontwikkelen en optimaliseren van materiaaleigenschappen, werkstukdesigns en procesparameters. Met het Reduced Build Volume (RBV) accessoire kan materiaal worden getest met slechts 0,25 liter poeder, met dezelfde verwerkingsomgeving en optiek als het full-scale productiesysteem.