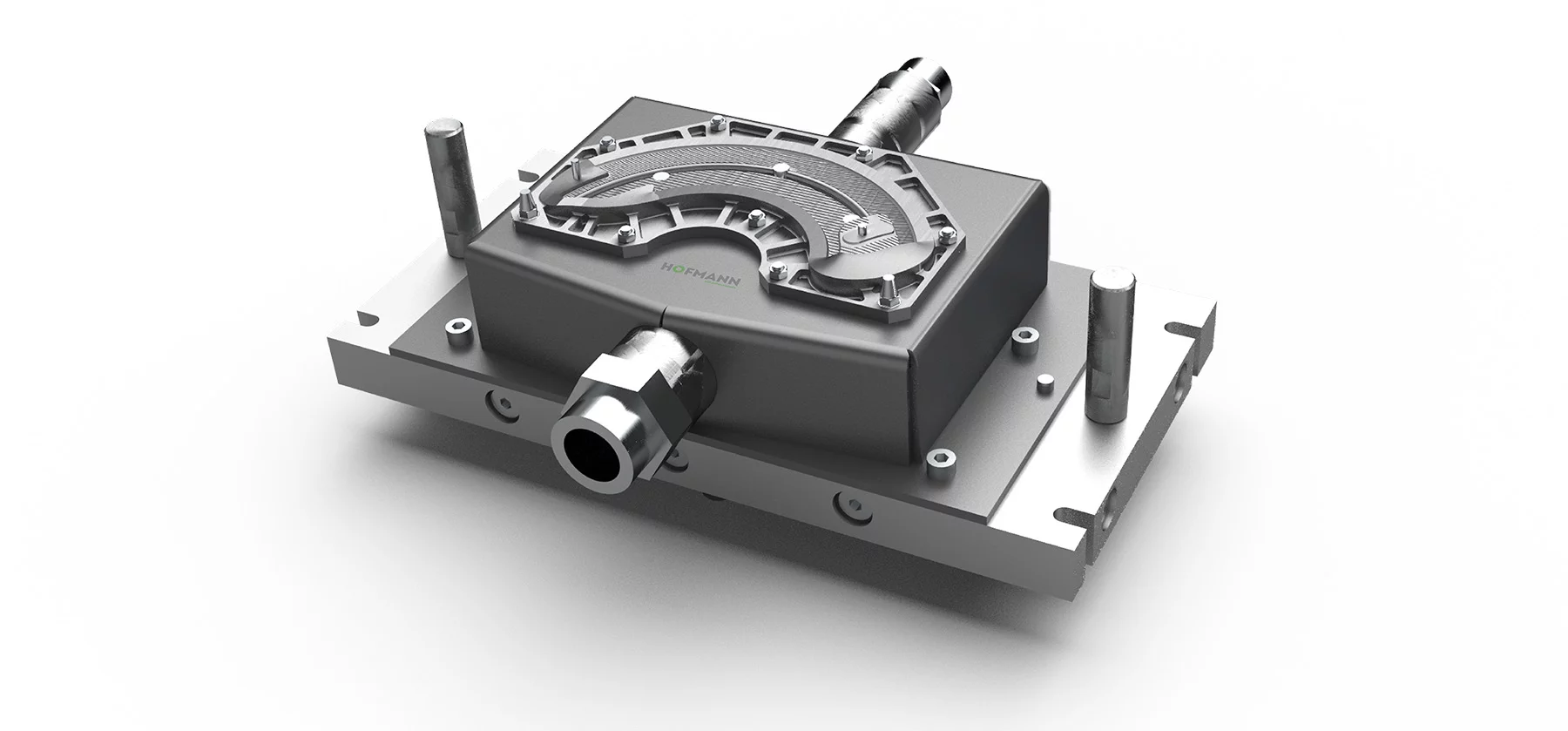

Bij additive manufacturing gaat het meer dan ooit om de toegevoegde waarde van de technologie. Dat blijkt duidelijk uit een praktijkvoorbeeld van Siegfried Hofmann, producent van tooling voor de verwerking van partikelschuim. De porositeit die je bij het 3D printen kunt beïnvloeden, biedt juist toegevoegde waarde in het verwerken van geëxpandeerd schuim. De gereedschapmaker print de inzetstukken op een GMP 300.

De Duitse machinebouwer Grob heeft inmiddels de tweede generatie van de GMP machine (Grob Metal Printing) op de markt gebracht. GPM is speciaal ontwikkeld voor het 3D printen van aluminium waarbij draad als basismateriaal wordt gebruikt. Deze GMP300 is bedoeld voor de productie van near net shape componenten. De tweede generatie voegt het printen met een beschermgas toe om het zuurstofgehalte verder te verlagen.

Naast voordelen in de productie van partikelschuim producten is 3D printen prijstechnisch gunstiger

Matrijsstukken tot 50% poreus geprint

Siegfried Hofmann bouwt gereedschappen voor de productie van partikelschuim onderdelen. Geëxpandeerd kunststof wordt onder andere gebruikt voor verpakkingen van apparaten maar ook in auto-onderdelen. Stoom speelt een cruciale rol in het proces. Door stoom toe te voegen gaan de kunststofkorrels opschuimen en door de hogere temperatuur verkleven ze aan elkaar. De inzetstukken voor matrijs worden deels tot 50% poreus geprint. Hierdoor ontstaat een optimale doorvoer van de stoom en een betere ontluchting, wat enerzijds tot kortere cyclustijden leidt, anderzijds het opschuimen van grotere onderdelen mogelijk maakt.

Minder corrosiegevoelig

Deze klant van Grob 3D print met de GMP 300 inserts voor de matrijzen. Deze worden in een raamwerk geplaatst zodat men snel van product kan wisselen. Het aluminium biedt tegenover het vroegere staal als bijkomend voordeel dat het lichter is en minder gevoelig is voor corrosie. De productiekosten van de 3D geprinte matrijs, die nog licht nabewerkt moet worden, vallen voor Siegfried Hofman lager uit.

Verbeterde tweede generatie

Het LMP proces (Liquid Metal Printing) van Grob 3D print aluminium draad door deze onder druk te smelten en er druppels van te maken en daarmee laag voor laag het product op te bouwen. Door onder een inert gas te printen, heeft Grob de kwaliteit van de geprinte onderdelen weten te verbeteren. Ook is de realtime procesbewaking in de tweede generatie van de GMP 300 verbeterd, evenals het draadtoevoersysteem.

Grob organiseert van 1 tot en met 4 april een huisshow in de fabriek in Mindelheim. Daar wordt onder andere de GMP 30 live gedemonstreerd.