MRO-leverancier Würth is in de VS gestart met lokale on demand productie bij klanten. De kern van dit verhaal is digital. “Dankzij de workflow is Würth on demand in staat om de juiste product match te maken”, zegt Maarten Adolf van Loctite, dat de materialen aan Würth levert. Tijdens Industrial 3D printing Experience Days houdt Adolf een key note lezing over de nieuwe mogelijkheden voor DLP 3D printen.

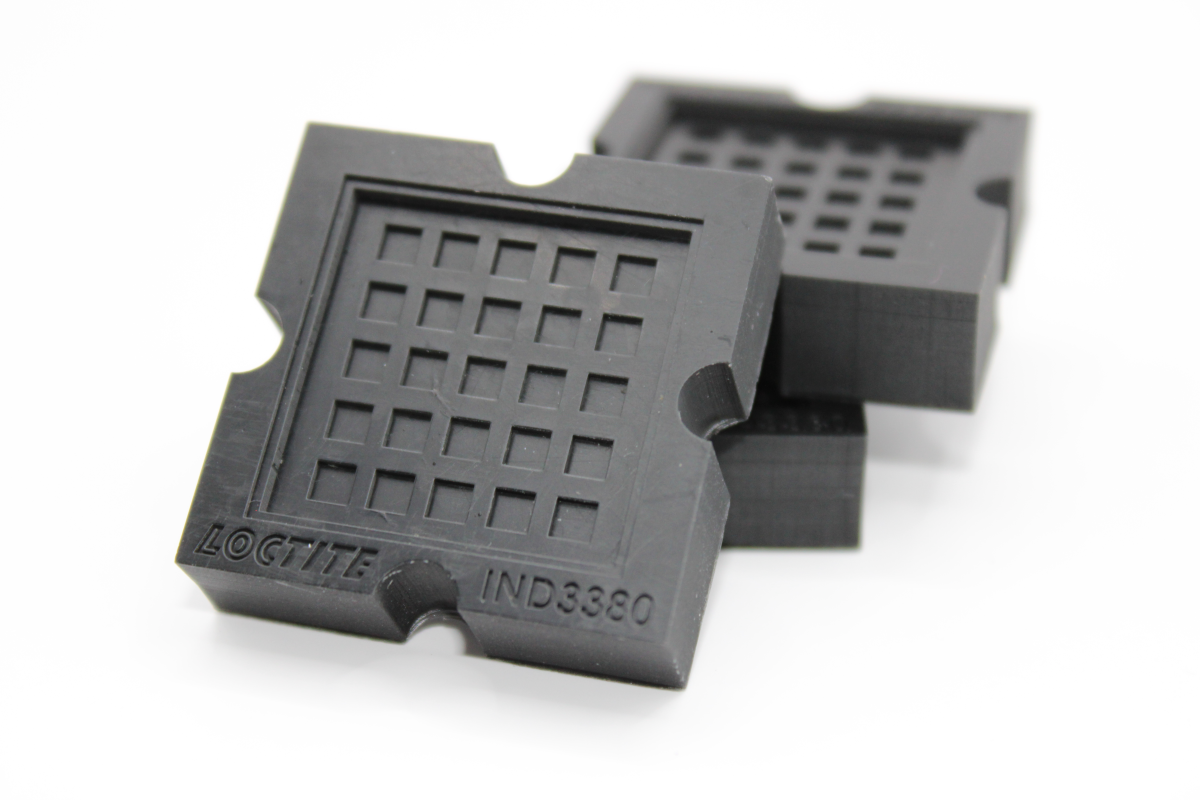

Maarten Adolf werkt als senior business development manager 3D printing bij Loctite. De harsproducent heeft samen met Raise 3D en Würth een turn key printoplossing ontwikkeld waarmee klanten van de MRO-leverancier zelf hun onderdelen 3D printen. De voor IP afgeschermde designs halen ze uit de online bibliotheek van Würth.

Men is geneigd te denken in one size fits all, maar dat werkt niet

Per applicatie dataset ontwikkelen

Maarten Adolf noemt data een van de sleutelbegrippen om 3D printen met DLP en MSLA/lcd technologie breder in de markt te laten landen. “Alles wat je in het veiligheidsblad schrijft, is een claim.” Je moet dit waarmaken als producent van harsen en met data en ervaringen kunnen aantonen. Daarom moet je samen met de markt de applicaties per segment ontwikkelen. “Je moet een legacy opbouwen”, aldus de senior business development manager.

Turn key oplossingen

Daarnaast zul je als producent materialen moeten leveren die afgestemd zijn op de specifieke toepassingen. Bij de materiaaleigenschappen gaat het altijd om het samenspel tussen de modulus, rek bij breuk, en temperatuurbestendigheid. Als je aan één knop draait, heeft dat effect op de andere eigenschappen. “Men is geneigd te denken in one size fits all, maar dat werkt niet”, zegt Maarten Adolf. “Ook in de spuitgietwereld werkt dit niet, vandaar dat je er veel verschillende kunststoffen hebt.” Daarom werkt Loctite aan turn key oplossingen voor bepaalde toepassingen, zoals die bij Würth.

Zinvoller en duurzamer

Toepassingen voor zinvol DLP-printen zijn er legio, vindt hij.” Als je 2500 clips nodig hebt is het wellicht goedkoper ze in China te bestellen, maar als je er vervolgens maar 200 gebruikt, is het zinvoller en duurzamer deze 200 lokaal te printen in plaats van er vele weg te gooien.” Hij verwacht dat noodzaak om te verduurzamen lokale en on demand productie in de komende jaren gaat stimuleren.

Programma Experience Days

Maarten Adolf geeft zowel in Wevelgem (1 april) als Eindhoven (3 april) tijdens Industrial 3D printing Experience Days van Seido Systems een presentatie over het ontsluiten van nieuwe toepassingen voor DLP 3D printen. Beide dagen zijn bedoeld om niet alleen kennis op te doen van de verschillende 3D printtechnieken die Stratasys levert maar vooral ook om inspiratie op te doen. Zowel ’s ochtends als ’s middags worden vanuit Stratasys applicaties toegelicht. Seido Systems directeur Karl Wallecan presenteert de eerste ervaringen die hij heeft opgedaan met ReLife. Stratasys heeft dit concept op Formnext 2024 gepresenteerd als oplossing om 3D printen met poeder te verduurzamen. Restpoeder dat bijvoorbeeld overblijft na de AM-productie met HP of EOS-systemen kan tot 100% verwerkt worden met de Stratasys ReLife technologie. Seido Systems heeft bij de eerste industriële klanten hiermee ervaring opgedaan. Tot slot verzorgt AM Solutions beide dagen een presentatie over het nabewerken van de geprinte onderdelen.

In Wevelgem (1 april) vindt het evenement plaats in de showroom van Seido Systems; op 3 april in Nederland is als locatie gekozen voor het Philips stadion in Eindhoven. Aanmelden (gratis) kan via deze link.

In Solutions Magazine september 2024 kun je een uitgebreid interview met Maarten Adolf van Loctite lezen.