Duitse onderzoekers 3D printen met metaalpoeder in gewichtloosheid

Belangrijke stap op weg naar kolonisatie van de maan en Mars

Voor het eerst zijn onderzoekers van de Leibniz Universiteit in Hannover en van de Otto-von-Guericke-Universitei in Magdeburg erin geslaagd om met metaalpoeder te 3D printen in gewichtloosheid. Daarmee hebben ze een belangrijke uitdaging voor de kolonisatie van Mars en de maan opgelost.

Ze hebben geprint met DED-technologie waarbij metaalpoeder opgesmolten wordt met een laserstraal. Er werden titaan- en nikkellegeringen verwerkt, die veel worden gebruikt in de ruimtevaartindustrie.

Gewichtloosheid nabootsen in Einstein-Elevator

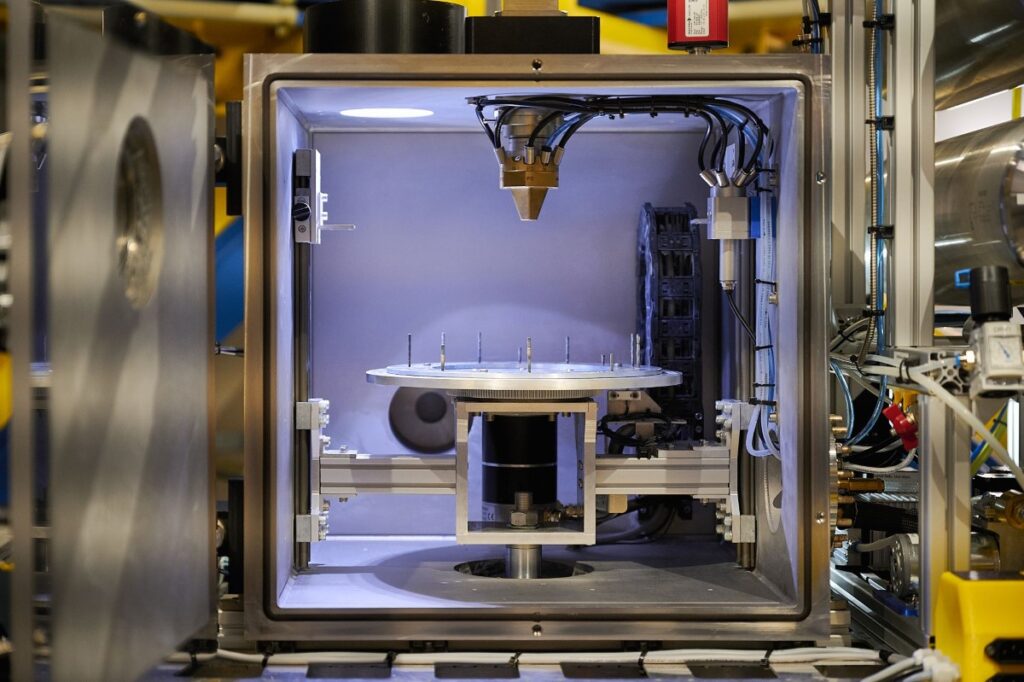

De grote uitdaging om met metaalpoeders op de maan of Mars te gaan 3D printen, is de gewichtsloosheid die er heerst. Hoe zorg je dan dat het poeder in de laserstraal geleid wordt en vervolgens het gesmolten materiaal op het werkstuk? De onderzoekers hebben hiervoor de omstandigheden nagebootst in een een Einstein-Elevator. Deze wereldwijd unieke faciliteit van het Hannover Institute of Technology (HITec) bij Leibniz Universiteit Hannover biedt de mogelijkheid om een breed scala aan zwaartekrachtomstandigheden te simuleren – van microzwaartekracht tot de intense krachten van een raketlancering. Voor het huidige project werd de testopstelling gebouwd in een gesloten gondel waarin alle componenten werden aangepast aan de speciale omstandigheden van gewichtloosheid, inclusief de poederdosering en het lasersysteem.

3D printen met maansteen

In een volgende stap willen de onderzoekers samenwerken met het Laser Zentrum Hannover (LZH) om maanregoliet te verwerken als uitgangsmateriaal. Als het proces slaagt met dit grijze stof, dat wijdverspreid is op de maan, zou dit een beslissende stap zijn naar toekomstige productie op de maan of zelfs Mars. Om deze planeten te kunnen koloniseren, zoals onder andere Elon Musk wil, is het belangrijk dat men op de planeet componenten kan 3D printen of kan repareren met 3D printen.

Foto: Projectingenieur Marvin Raupert toont een model hoe het Laser Powder DED-proces in zijn werk gaat (Sören Pinsdorf/LUH)