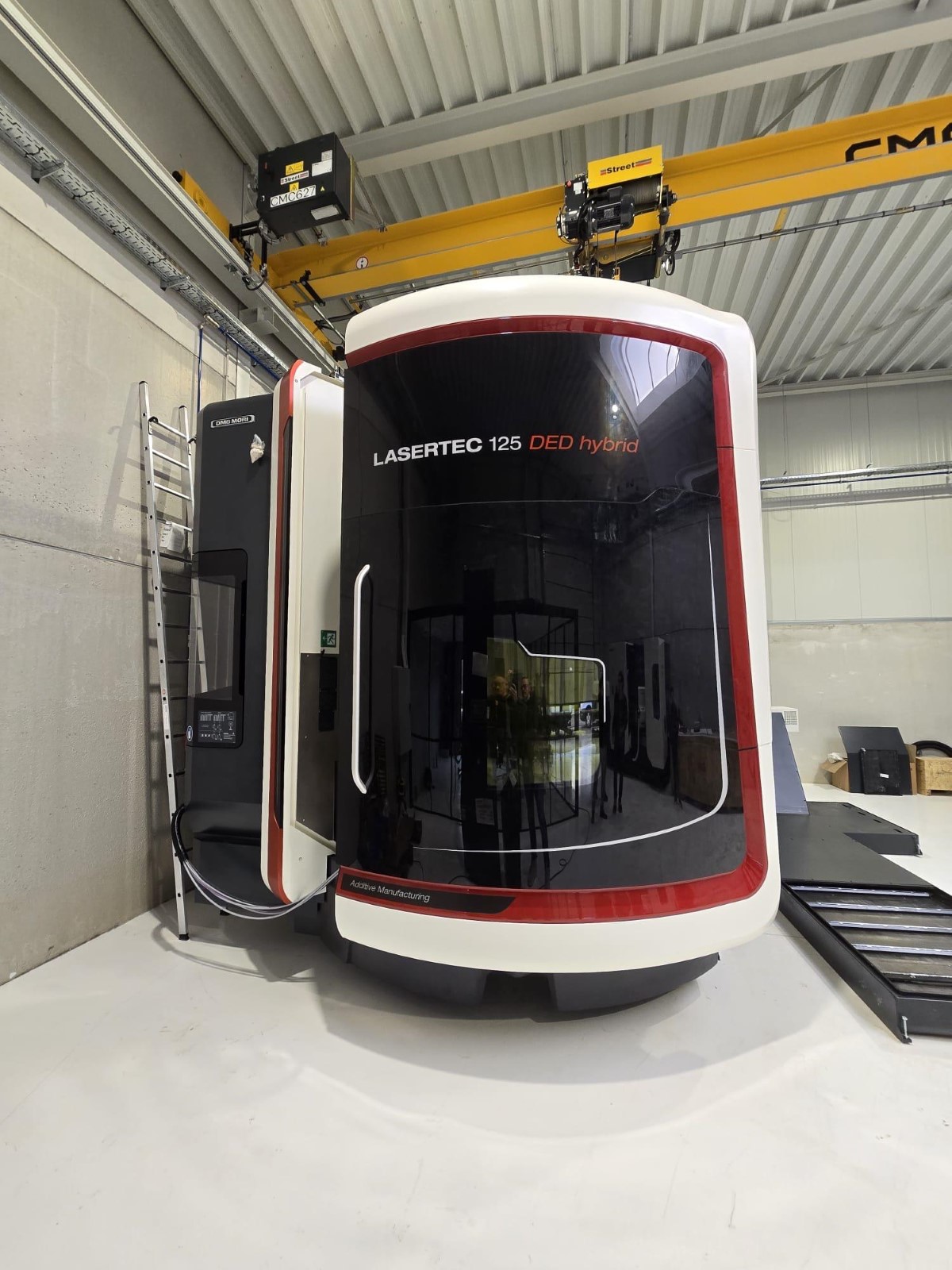

Als eerste metaalbedrijf inBelgië heeft VAARR geïnvesteerd in een Lasertec 125 DED hybrid van DMG Mori. Een hybride machine, voor metaalprinten en 5-assig nabewerken.

De drie initiatiefnemers van VAARR, (Philippe Ampe, Daniel Janssens en Jan De Winter), zien sustainability én korte doorlooptijden gecombineerd met een in de toekomst digitale workflow als de kern van hun propositie aan industrieën waar grote, kostbare metalen componenten vervangen moeten worden. Of gerepareerd, want daar zien de drie oprichters vooral kansen.

Niet weggooien maar repareren

De visie van de oprichters van VAARR is om kostbare onderdelen, zoals impellers van pompen, die nu meestal worden vervangen door een nieuw exemplaar in de toekomst te herstellen. Met één druk op de knop. “Dat is nog toekomstmuziek”, zegt Daniel Janssens. “De druk op de knop is misschien wel utopisch, maar we willen wel dat alles als een geoliede machine loopt.” Maar binnen twee jaar hoopt hij een model te hebben ontwikkeld om de herstelling van metalen componenten zoveel als mogelijk automatisch te laten lopen: van 3D scannen, herkennen waar het defect zit tot en met het programmeren van zowel het laser oplassen als de 5-assige bewerkingen.

VAARR is waarschijnlijk voor de meesten een onbekende naam in de Belgische maakindustrie. Het jonge bedrijf nabij Antwerpen is een joint venture van Remotive (pomprevisie), Desmedt (motorenrevisie) en Leda (draai- en freesbedrijf). Daniel Janssens, zaakvoerder, noemt het bedrijf een ‘Tech Driven Lab’. Naast de hybride machine van DMG Mori is er geïnvesteerd in 3D scannen, in PMI onderzoek om snel de materiaalsamenstelling te herkennen en in software voor asset management.

Duurzaamheid als drijfveer

De drijfveer voor de drie bedrijven om in dit concept te investeren, is allereerst duurzaamheid. “We zetten hard in op niet langer materialen weggooien maar opnieuw gebruiken door ze te herstellen”, legt Daniel Janssens uit. “Sustainability heeft een voet tussen de deur. We willen af van de wegwerpcultuur. Daar zullen we hard voor moeten werken, maar uiteindelijk willen we dat minder materiaal op de afvalberg belandt.” De Lasertec 125 DED hybrid speelt hierbij een belangrijke rol. Een afgebroken schoep van een impeller kan opnieuw opgelast en nabewerkt worden.

Kortere doorlooptijden

De tweede drijfveer voor VAARR is het verkorten van doorlooptijden. Niemand is blij als een dure installatie stil ligt in afwachting van een onderdeel dat een maandenlange levertijd heeft. Met hybrid manufacturing kun je de total cost of ownership verlagen doordat installaties of pompen weer sneller draaien. Hoewel VAARR zich in eerste instantie richt op de herstellingsmarkt, “omdat we denken dat daar de rode loper is uitgerold” , sluit Daniel Janssens de productie van nieuwe componenten niet uit. Hij geeft als voorbeeld de productie van harde messen voor de staalindustrie. “Doordat we in het hybride proces verschillende legeringen kunnen opleggen, kunnen we een zacht materiaal combineren met hard materiaal van 63 HRC voor het snijdeel. Zo maken we een mes dat taaier is, minder bros dan het huidige en een langere levensduur heeft.”

Beter dan vol materiaal

Omdat de Lasertec 125 de bovenlaag van het werkstuk waarop nieuw materiaal wordt aangebracht, gecontroleerd opwarmt, is de hechting net zo sterk als vol materiaal. Daniel Janssens: “We zitten qua densiteit minstens gelijk of hoger dan de originele materialen en doordat de laser het werkstuk gecontroleerd opwarmt, brengen we minder warmte in het werkstuk dan je met lassen doet.” Bovendien bewerkt men het oppervlak eerst 5-assig voordat er materiaal wordt opgelast. Ook dat draagt bij aan de maximale hechting.

Digitaal proces

VAARR heeft de ambitie om het proces zoveel mogelijk te digitaliseren. Vandaar dat er eveneens geïnvesteerd is in apparatuur voor PMI-metingen, zodat men snel kan analyseren welk materiaal in een onderdeel gebruikt is. Het 3D scannen moet data opleveren voor reverse engineering. En met de database van het asset management systeem wil men een model ontwikkelen waarmee men met zo min mogelijk manuele handelingen en tot het juiste programma voor de herstelling komt. Daniel Janssens verwacht dat VAARR in het voorjaar kan beginnen met de eerste stukken te printen. Met het bereik van 1250 bij 1250 mm (XC en Y) en 700 mm (Z) zijn er vooralsnog weinig beperkingen qua afmetingen van de stukken.

Daniel Janssens verzorgt tijdens Machineering op 27 maart een Expert Class over hybrid manufacturing. Dit wordt de eerste keer dat VAARR zich op een evenement presenteert. Gratis registreren voor Machineering 2025 in Brussel kan via deze link