Fraunhofer ILT toont toepassingen van AM als probleemoplosser

Onderzoeksinstituut ziet zichzelf als probleemoplosser en procesontwikkelaar

Fraunhofer ILT laat op Formnext zien hoe het met additive manufacturing de meest uiteenlopende toepassingen realiseert. Een van de highlights is het printen van complexe geometrieën met wolfraam voor kernfusie. Een andere toepassing is het 3D printen van slimme sensoren direct in het metalen onderdeel, om bijvoorbeeld belastingen te meten. Maar ook LPBF-structuren met een variabele porositeit of een PEEK-metaal laag vind je in november op de stand van het onderzoeksinstituut.

“We denken over additive manufacturing vanuit het perspectief van de functie van componenten, materiaal, proces en gegevens combineren, de kosten per onderdeel verlagen en de kwaliteit verhogen evenals de beschikbaarheid. We zien onszelf als probleemoplossers en procesontwikkelaars”, zegt Tim Lantzsch, hoofd van de Laser Powder Bed Fusion (LPBF) , afdeling bij Fraunhofer ILT.

Vrijwel crackvrij 3D printen met zuiver wolfraam

3D printen met zuiver wolfraam

In het Durable project hebben de onderzoekers in Aken additive manufacturing met puur wolfraam onderzocht. Dit materiaal is het enige dat in een kernfusie reactor bestand is tegen hitte tot 20 MW/m² en hoge straling. Zuiver wolfraam kan echter alleen in eenvoudige geometrische vormen worden gemaakt, die dan op een complexe manier moeten worden samengevoegd. Door verschillen in thermische expansie, raken uiteindelijk de soldeerverbindingen beschadigd door de sterk cyclische belastingen. Fraunhofer ILT heeft nieuwe parametersettings ontwikkeld voor 3D printen met zowel monolithisch wolfraam als wolfraam-koper legeringen. Met het AM proces kan men vervolgens vrijwel crackvrije hoge dichtheid structuren van wolfraam printen. Het pluspunt ligt in de langere levensduur van de componenten en minder rework.

Slimme sensoren integreren

Een andere recente ontwikkeling binnen het onderzoeksinstituut is het integreren van sensoren in 3D metaal geprinte componenten, bijvoorbeeld rekstrookjes in LPBF componenten. De sensorlagen worden gemaakt met inkjet, aerosoljet of tampondruk; de sensoren kunnen tijdens of na de assemblage worden aangebracht en nauwkeurig worden gepositioneerd. De slimme componenten die op deze manier worden gefabriceerd, leveren real-time gegevens over de belasting, vervorming of beginnende scheurvorming.

aanzienlijk zijn verbeterd door plastische vervorming.

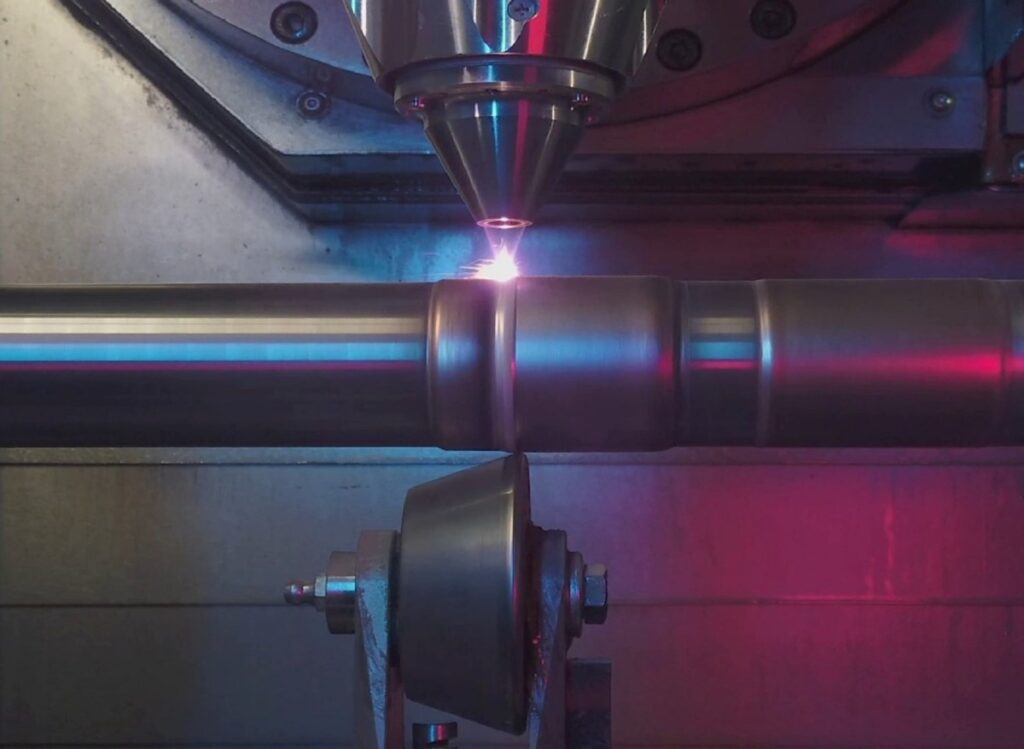

Alternatief voor PFAS coatings

Een derde applicatie op AM gebied is het aanbrengen van PFAS-vrije multimateriaal coatings met het EHLA proces, het high speed cladding proces dat aan het ILT is ontwikkeld. Bij deze toepassing wordt een laag PEEK aangebracht om een functionele composietlaag te creëren. Men gebruikt de restwarmte van het EHLA proces om via een speciaal hiervoor ontwikkelde nozzle een PEEK laag aan te brengen. De metalen ondergrond is met het EJLA proces ruw gemaakt voor een betere hechting van PEEK. De onderzoekers zien dit als een alternatief voor PFAS coatings. Deze laag kan bijvoorbeeld toegepast worden als corrosie beschermende deklaag of een laag om n noodgevallen zonder smering componenten te laten draaien.

Deze en andere innovatieve toepassingen van AM vind je tijdens Formnext op de gezamenlijke Fraunhofer stand, hal 11 D 31.

Foto: een nieuwe combinatie: PEEK en metaal als deklaag aangebracht met EHLA (Foto’s Fraunhofer ILT, Aken, Duitsland)