KMWE Precision spaart 200 uren cleanroom assemblage dankzij AM

High tech toeleverancier ontkracht vooroordelen over metaal additive manufacturing

Additief geproduceerde onderdelen zijn poreus, ruw en duur? Rob van Loon en Ruud Hurkens van KMWE Precision kunnen deze misvattingen over 3D metaalprinten ontkrachten op basis van hun jarenlange ervaring. Dat deden ze dan ook tijdens de Precisiebeurs, waar ze in hun presentatie lieten zien hoe metaal additive manufacturing bij één onderdeel 200 uren cleanroom assemblage uitspaart.

Acht jaar, zo lang is KMWE Precision inmiddels actief met additive manufacturing van metalen onderdelen. Rob van Loon, AM engineer, en Ruud Hurkens, manager engineering, schetsten tijdens de Precisiebeurs welk traject de toeleverancier van precisie componenten inmiddels heeft afgelegd. Inclusief het validatietraject, samen met K3D/AddFab. “We werken aan volume productie met 3D printing”, aldus Ruud Hurkens.

Later deze week verschijnt de december editie van 3D Print magazine. Daarin gaat een aantal spelers uit de AM-keten met elkaar in discussie over de vraag waarom 3D metaalprinten zo moeizaam van de grond komt in de high tech toeleveringsindustrie. Edward Voncken, CEO van KMWE Group, is een van de deelnemers aan de discussie? “De killerapplicatie voor de hightech machinebouw ontbreekt”, antwoordt hij op de vraag. “In onze sector is de businesscase niet helder. Of we krijgen deze niet goed uitgelegd.”

Is AM duur? Nee, de kosten zijn anders

Noem 99,9 procent niet poreus

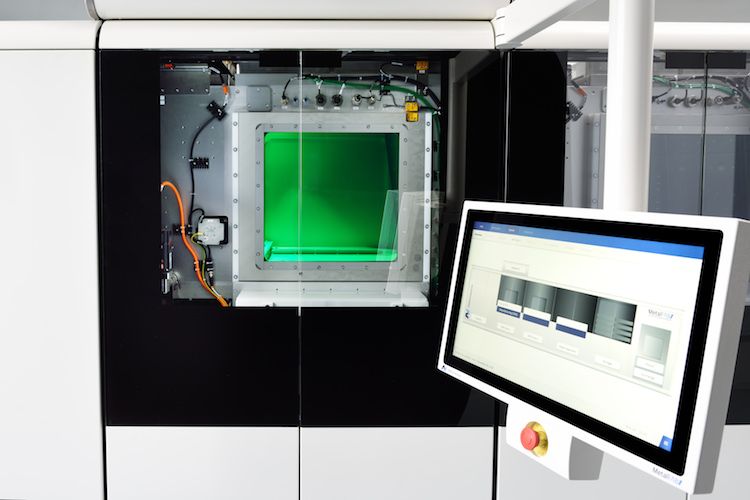

Critici wijzen dikwijls op de hoge kosten van metaal additive manufacturing. Ook zou de porositeit te hoog zijn en de onderdelen hebben een te ruw oppervlak. De twee AM-experts van KMWE Precision wisten deze aannames stuk voor stuk te ontkrachten in hun presentatie. De dichtheid van de onderdelen die KMWE op de MetalFab1 bij K3D/Addfab haalt, is altijd 99,9 procent. “Noem dit niet poreus”, zegt Rob van Loon. En vijf jaar geleden was de ruwheid van de onderdelen inderdaad niet goed, maar inmiddels haalt de toeleverancier makkelijk een Ra waarde van 3 µm en ook Ra 2,4 µm. “Met onze proceskennis komen we al tot dat niveau”, vult Ruud Hurkens aan. En met postprocessing waaronder elektrochemisch verspanen komt men nog tot veel lagere Ra waarden.

Kosten en risico’s verschuiven, dat scheelt leadtime

Ook over de kosten waren beide op de Precisiebeurs helder: je moet niet naar de kosten van het onderdeel kijken maar naar die van de hele samenstelling. Om dit te onderstrepen, haalden ze een case aan uit de ruimtevaartindustrie. KMWE Precision slaagt erin om een component voor een optisch meetinstrument zo te engineeren dat het uit één stuk geprint kan worden. Van 100 onderdelen gaat men naar 1. Dat scheelt 25% gewicht. Het lukt nu om de tolerantie van de samenstelling te halen, doordat alle toleranties in het design zijn geïntegreerd. En er worden 200 uur cleanroom assemblage uitgespaard. “Net als het risico verschuiven de kosten”, legt Rob van Loon uit. “Het risico verschuift van de assemblage naar de productie. Dat scheelt leadtime.” En de totale kosten zijn gelijk. Dus is AM duur? “Nee. De kosten zijn anders.”

De december editie van 3D Print magazine besteedt ruimschoots aandacht aan 3D metaalprinten. Naast het verslag van de discussie op de Brainport Industries Campus vind je in deze editie interviews met Sven Hicken, bij Oerlikon Surface Technology verantwoordelijk voor additive manufacturing; Markus Glasser, Vice President EMEA bij EOS, een artikel over 100% Limburg Bike dat magnesium 3D print en een interview met Paul DiLaura van de Amerikaanse startup Mantle, die precisie 3D metaalprinten uitrolt.

One Comment