Dat defensie applicaties veel aandacht zouden krijgen op Formnext, was te verwachten. Dat veel exposanten hetzelfde onderdeel 3D printten, niet. Dat was wel het geval op de beurs in Frankfurt.

Surpressor, oftewel; een geluidsdemper. Je zag ze bij meerdere exposanten met metaal 3D printers op Formnext op de stand staan. De geluidsdemper voor vuurwapens is al meer dan een eeuw oud, het eerste patent dateert van 1909 voor een Amerikaanse uitvinder.

Vormvrijheid AM opent nieuwe mogelijkheden

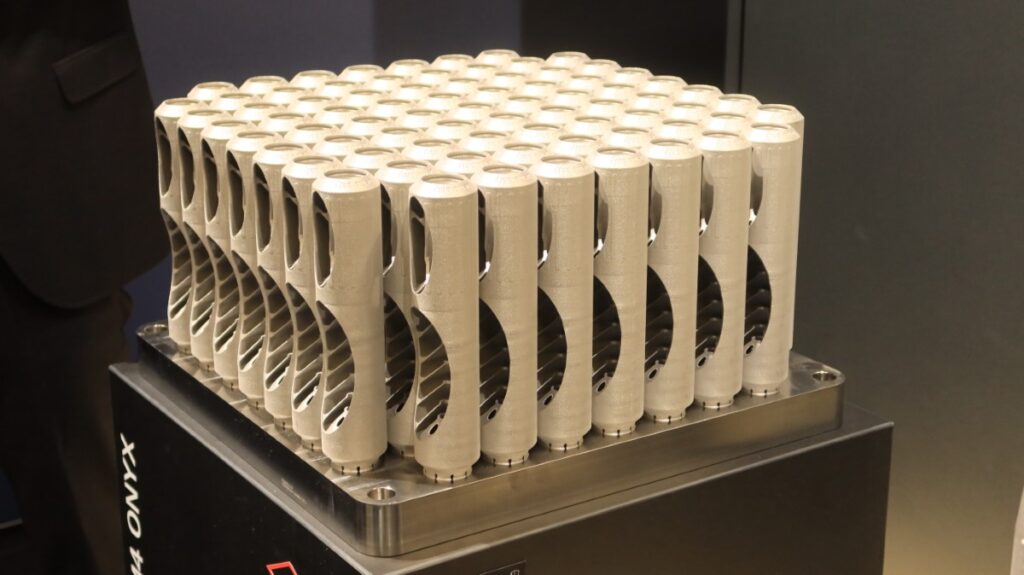

Dat voor dit product gekozen wordt, heeft wel een goede reden. De vormvrijheid die additive manufacturing biedt, levert bij een geluidsdemper voordelen op die je met andere technieken amper kunt evenaren. Of je moet al naar grote aantallen gaan en met kostbare matrijzen gaan werken. Dan verlies je het op doorlooptijd. Een geluidsdemper bestaat binnenin uit holle kamers en baffles (plaatjes of kegels) die het gas dat vrijkomt als je de trekker overhaalt, vertragen en over meerdere kamers verspreiden. Dit zorgt voor de demping van het geluid. En het voorkomt dat de dampen in je zicht slaan.

Optimaliseren van het design

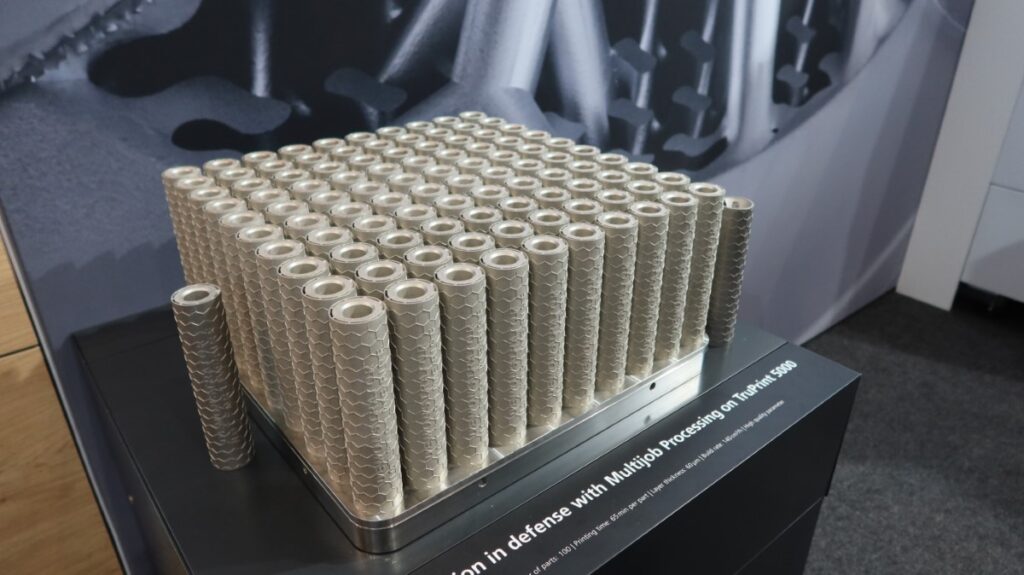

Je raadt het al: de vormvrijheid van laser poederbed AM systemen biedt de mogelijkheid om de interne kanalen te optimaliseren, zodat het geluid maximaal gedempt wordt. Ook de terugslag bij het afvuren van de munitie verminderd. Mede vanwege deze voordelen zijn de geluidsdempers de laatste decennia steeds populairder geworden. Daarnaast kan men door lattice structuren toe te passen, het gewicht relatief eenvoudig verminderen. En grote aantallen zijn niet nodig, omdat men zonder gereedschappen produceert.

Serieproductie met AM

Ga je het onderdeel in serieproductie maken, dan wordt het voordeel van een groter bouwplatform direct duidelijk. De verschillen in printtijd lopen sterk uiteen, afhankelijk van het aantal dat je in een keer print én het aantal lasers in de machine. Overigens had zich er nog niemand aan gewaagd om meerdere rijden dempers boven op elkaar te printen. Dat zou de productietijd per demper nog verder naar beneden brengen.