Extra lange Z-as atum3D printer voor productie grootste maat steunzolen

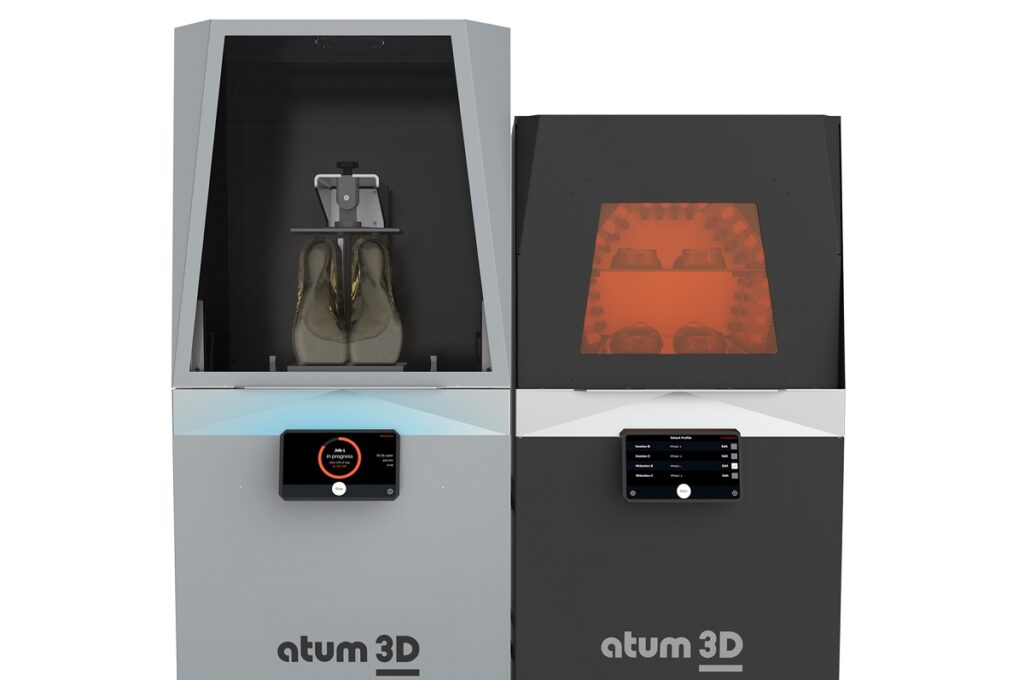

Atum3D verdubbelt het bouwvolume in de nieuwe DLP Station 5-365 EXZ 3D printer. Het nieuwe topmodel van de Nederlandse fabrikant beschikt over een verlengde Z-as. Daardoor kan men met deze machine onder andere orthopedische steunzolen voor zelfs de grootste schoenmaten, orthopedische testschoenen en volledige orthesen printen. Het uitharden is met een factor tien versneld.

Bij de Nederlandse 3D printerfabrikant denkt men met deze nieuwe combinatie de juiste oplossing in huis te hebben voor de productie van gepersonaliseerde steunzolen en orthesen. “Het maken van gepersonaliseerde steunzolen is traditioneel een tijdrovend proces van thermovormen. Onze oplossing decimeert de doorlooptijd en vermindert de hoeveelheid handwerk, waardoor een orthopedische schoenmaker effectief meer tijd aan de klant kan besteden en de hoeveelheid afval aanzienlijk kan verminderen”, zegt Juan Vertelman, commercieel directeur van atum3D.

Nederlandse fabrikant DLP-printers verkort totale productieproces steunzolen aanzienlijk

Z-as voor 3D printen tot 450 mm hoog

Het nieuwe topmodel is ontwikkeld omdat klanten begonnen te vragen naar een grotere DLP-printer met een open materiaalplatform. De verlengde Z-as betekent dat deze nu een bereik heeft van 450 mm; het bouwvolume in X- en Y-richting blijft gelijk (190 en 107mm). Ook de resolutie waarmee de nieuwe machine print wijzigt niet. In de Z-richting blijft deze 6 tot 500 µm. Door de snellere Z-as die atum3D toepast, kan men met een volume tot 150 mm per uur 3D printen. Samen met de materiaalpartners heeft atum3D ook een nieuwe lijn harsen ontwikkeld, die voldoen aan de eisen ten aanzien van flexibiliteit, taaiheid en biocompatibiliteit voor de orthopedische toepassingen. Juan Vertelman: “Ze bieden een perfecte pasvorm bieden – zowel letterlijk als figuurlijk”.

Uitharden in vacuüm

Ook het uithardstation is vernieuwd. De combinatie van 360 graden rondom UV-straling, een verwarmde kamer en het uitharden in vacuüm zorgt voor een snellere uitharding van de geprinte onderdelen. Juan Vertelman: “Het meest onderscheidend van het nieuwe Curing Station is de mogelijkheid om onder vacuüm uit te harden in plaats van bij atmosferische druk. Ook de mate waarin de gebruiker de uithardcondities kan instellen voor een specifiek hars of toepassing gaan verder.” Vergeleken met de bestaande oplossing, verloopt het uitharden tien keer sneller. Samen met het wasstation voor de grote onderdelen, reduceert atum3D de doorlooptijd tot een minimum. Atum3D biedt orthopedisch schoenmakers en podotherapeuten een complete oplossing aan, van 3D scanner en de DLP printer tot en met automatisch post processing en het BASF Ultracur hars.

De printerfabrikant verwacht dat hiermee ook on-site 3D printen mogelijk wordt in verschillende industrietakken.

One Comment