Fomnext halfweg: waar staat de AM-industrie?

Formnext zit er voor de helft op. Als je één conclusie kunt trekken, is het dat de AM-industrie blaakt van zelfvertrouwen. De verwachtingen voor de komende jaren worden nog wat hoger opgeschroefd. Het innovatietempo ook?

Wie nog niet in Frankfurt is geweest deze week: Formnext is echt groot. Van één hal met twee verdiepingen groeit de beurs in een klap naar twee hallen met elk twee verdiepingen, die goed gevuld zijn. Als je iets wilt zien, zul je moeten lopen.

Nog breder aanbod

Het eerste dat opvalt, is dat het aanbod op Formnext opnieuw breder is. En wat EuroMold vroeger nooit lukte, AM-technologie samen met CNC-technologie in één hal te plaatsen, lukt Formnext. RödersTec is een de eerste machinebouwers die puur met CNC-freestechnologie op de beurs staat. Daarmee laat Formnext zien dat additive manufacturing onderdeel is van een totaal proces. DMG Mori integreert dat in één machine. De nieuwe Lasertec 125 3D hybrid is waarschijnlijk de grootste AM-machine op de beurs. Wat ook interessant is, is de hybride technologie die het Chinese H3D laat zien. De nieuwe machine staat er niet, maar H3D toont wel een product dat gemaakt is op de nieuwe hybridemachine die laser powderbed fusion combineert met het laserbewerken met een ultrakorte pulslaser in dezelfde machine. Daarmee verbetert men de oppervlakteruwheid en de nauwkeurigheid.

Meltio AM technologie

Nog een bijzondere machine is te zien bij Meltio Advanced 4D Manufacturing. Meltio komt voort uit het samengaan van Additec en Synovia. Het interessante aan hun LMD-machine is dat ze het gebruik van poeder en draad in eén machine combineren. Sterker nog: je kunt in één werkstuk zowel draad als poeder gebruiken en deze zelfs mixen. Dat kan door de nieuwe multi-laser kop die ze hebben ontwikkeld. Hierin zitten drie diodelasers, het materiaal wordt door het holle midden gevoerd.

Industrialisatie komt op gang

Je ziet tijdens deze editie van Formnext de industrialisatie langzaam op gang komen. Trumpf laat hier een voorbeeld van zien op de TruPrint 1000. Deze kan nu automatisch de bouwplaat wisselen. Maximaal twee, dan moet de operator erbij komen. Trumpf heeft deze oplossing ontwikkeld voor de dentale markt, waar de buildjobs niet zo lang duren (maximaal een uur of zes) en de geringe printhoogte van 2 centimer het mogelijk maakt iets van de bouwhoogte af te snoepen. De tweede bouwplaat zit namelijk in de cilinder zolang deze nog niet nodig is. De beide onderdelen van de wisselunit zijn overigens 3D geprint. En wie al een TruPrint 1000 machine heeft, kan de CAD-files krijgen en de onderdelen zelf printen. Het echt grote nieuws bij Trumpf is de TruPrint 2000. Deze is onder andere voor medische toepassingen ontwikkeld, evenals andere sectoren waar de hoogste eisen aan de kwaliteit worden gesteld.

Post processing automatiseren

Een ander teken dat de industrialisatie op gang komt, is te zien bij AMT, dat een opstelling toont voor het geautomatiseerd nabewerken van 3D geprinte onderdelen. De automatisering loopt van het uitpakken van de onderdelen van een SLS-machine, verwijderen van poeder tot en met eventueel kleuren of het gladden van het oppervlak. DLyte is een andere speler die het thema post-processing oppakt, nu onder andere van metalen componenten. Het gaat om een gepatenteerde technologie voor het elektropolijsten, waarbij met ionen materiaal wordt verwijderd. Voor heel complexe onderdelen kan zelfs een robot worden ingezet.

Waar blijven de toepassingen?

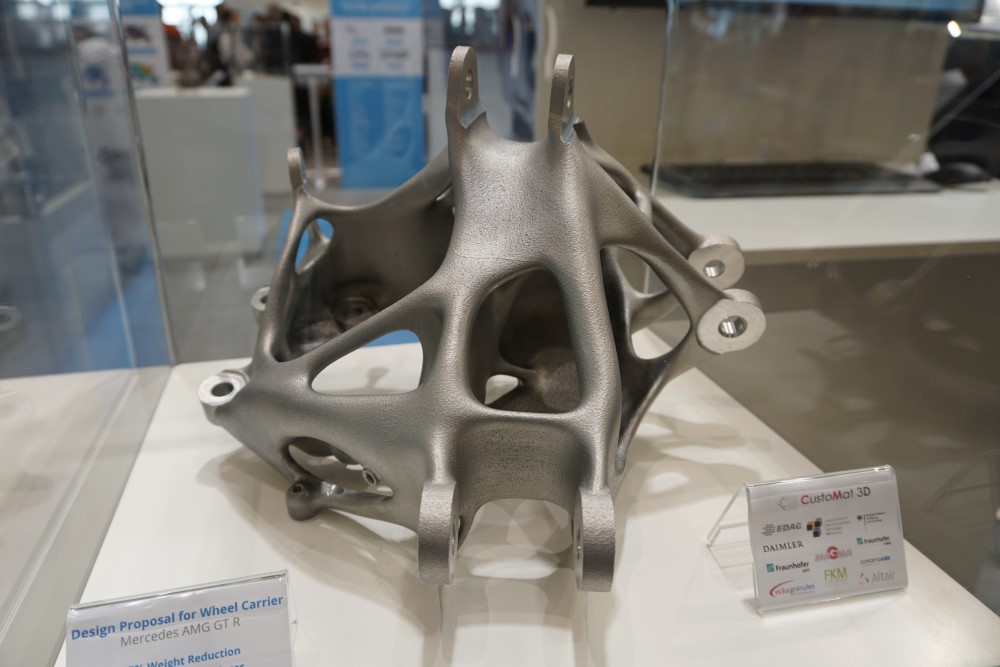

Op Formnext valt deze week veel te zien. Wat veelal ontbreekt, zijn de concrete toepassingen. Natuurlijk, op haast elke stand staan wel toepassingen. Maar slechts weinige daarvan zijn echt industriële producten. Henkel, dat de AM-activiteiten voortaan presenteert onder de vlag van Loctite, laat ze wel zien. Bijvoorbeeld een toepassing van het nieuwe. vlamvertragend materiaal dat met Origin is ontwikkeld. Wie overigens zelf geen Origin 3D printer heeft, kan onderdelen bestellen die dan door Shapeways worden geprint. Henkel kondigt namelijk een samenwerking met Shapeways aan. Een mogelijke toepassing zie je bij XJet, dat een prototype toont van een 5G antenne. Het bijzondere is dat het ontwerp zodanig is dat een 2D signaal door het 3D geprinte onderdeel wordt omgezet in een 3D signaal, zonder dat er elektronica of bewegende onderdelen aan te pas komen. De hoge resolutie waarmee XJet met keramiek print, maakt het mogelijk. Stratasys heeft ook een toepassing ontwikkeld: samen met enkele partners (waaronder Siemens) gaat men een end- to end solutions aanbieden voor de productie van reserve-onderdelen voor Europese spoorwegmaatschappijen. Ook HP toont productieonderdelen, zoals de raamgeleider van de BMW i8 sportwagen. De transformatie kost in de automobielindustrie echter meer tijd dan verwacht, liet HP in een persbriefing doorschemeren. Het ontwikkelen en valideren van onderdelen kost lange tijd, zeker als het om kritische metalen componenten gaat. HP rekent dat in 2020 geleidelijk successen met de metaalprinter gemeld kunnen gaan worden.

Mindset engineers

Een van de hardnekkige problemen voor de AM-industre blijft de mindset van engineers. Die kiezen vaak nog steeds voor de klassieke productietechnieken, merkt men bij Altair. Om het de engineers makkelijker te maken, introduceert Altair Inspire Print3D. Engineers kunnen nu zowel het ontwerpen, het mechanisch valideren en het controleren van de maakbaarheid in één omgeving doen, van tekenen tot en met simuleren, zowel de performance als het printproces (SLM voorlopig). Dat zijn de tools waarmee de engineers gemakkelijker de stap naar additive manufacturing kunnen gaan maken. Noodzakelijk, wil de sector uit de sfeer van prototyping komen, hoor je vaker op Formnext. Ook dit jaar.

Foto: Oerlikon toont onder andere dit onderdeel van de uitlaat van een Bugatti, 3D geprint met een wanddikte van 0,8 mm (ondertussen zit men al op 0,4 mm) en afgewerkt met een keramische coating.