Zorgen deze 5 3D print trends voor de grote doorbraak van 3D printen in 2017?

Wordt 2017 het jaar van de doorbraak van 3D printen als productietechnologie? Om die belofte waar te maken, zal de hele 3D printketen op een aantal fronten een tandje hoger moeten schakelen. Dat gebeurt al, niet alleen bij de traditionele spelers in deze sector. Ook nieuwkomers pakken innovaties op die de 3D printindustrie heeft laten liggen. We zetten 5 belangrijke trends op 3D printgebied voor 2017 op een rij.

Bedrijven in traditionele sectoren ontdekken 3D printmarkt

Stroomlijnen workflow

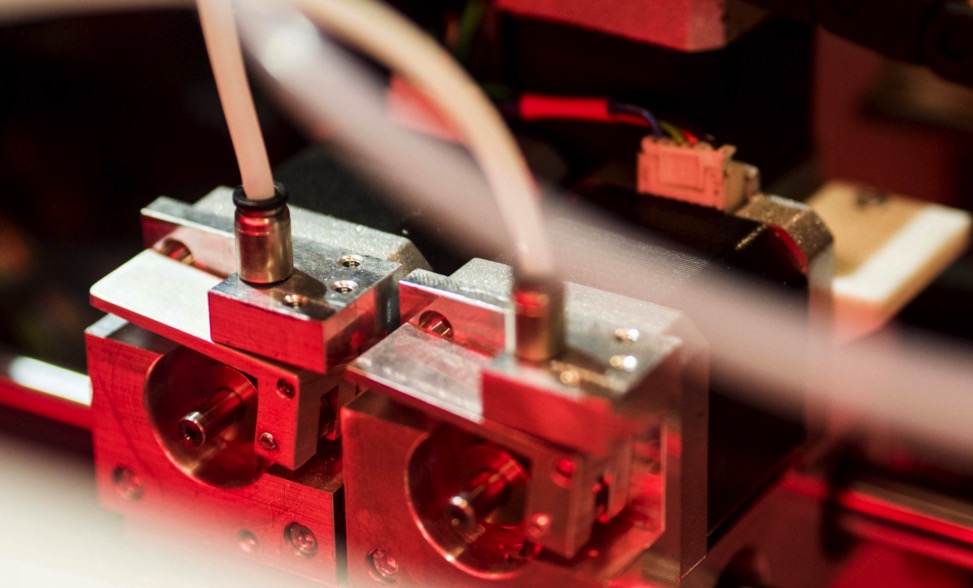

Terecht merkte de nieuwe topman van 3D Systems, VJ, een poosje geleden op dat wat hem betreft de verbrokkelde printjob voorbereiding echt niet langer kan. Ga je 3D printen in de productie inzetten, moeten de softwareoplossingen geïntegreerd worden in één pakket. 3D Systems heeft hier zelf een begin mee gemaakt met 3D Sprint 2.0 en het aangekondigde 3D Expert. Waar het echt naar toe moet, toont bijvoorbeeld Siemens dat voor een aantal machines het printproces geïntegreerd heeft in Siemens NX. Alle noodzakelijke stappen in de voorbereiding van een 3D printjob gebeuren vanuit de CAD omgeving van NX. Trumpf is één van de eerste fabrikanten van metaalprinters die dit aanbiedt in de nieuwe TruPrint 3000. Vanaf begin 2017 geeft Siemens engineers de kans om typische problemen die zich bij metaalprinten voordoen, op te lossen in de CAD omgeving. EOS heeft ook al een samenwerking met Siemens aangesloten. Renishaw werkt op dit vlak samen met Catia van Dassault Systèmes. In de nieuwe versie van Catia is de Quantum software van Renishaw geïntegreerd zodat ook hier de engineers de volledige printjob voorbereiding en procescontrole in hun CAD systeem kunnen doen. Ook andere spelers werken hieraan. Stratasys zet er bijvoorbeeld sterk op in met oplossingen zoals GrabCad, dat uiteindelijk uitgerold zal worden naar alle 3D printers. Interessant is te volgen hoe zich dit verder ontwikkelt. Blijft het bij samenwerking tussen CAD aanbieders en bepaalde printerfabrikanten? Of gaan we toe naar een vergelijkbare oplossing als in de CNC verspaningsindustrie waar we nog steeds een postprocessor nodig houden voor de vertaalslag van CAD data naar procesdata voor de machines.

– Siemens NX

– Renishaw maakt STL overbodig

– 3D Sprint

–Stratasys presenteert GrabCad cloudsysteem

Kwaliteitscontrole: hoe controleer je 3D geprinte stukken?

Jarenlang hebben de 3D printerfabrikanten vooral hun energie gestopt in het perfectioneren van de printtechnologie zelf. Productiemanagers willen echter niet alleen printen, zij moeten de kwaliteit van de onderdelen kunnen aantonen. De fabrikanten van 3D metaalprinters willen de kwaliteitscontrole eigenlijk integreren in het printproces. Zowel EOS, Concept Laser als SLM Solutions hebben hiervoor nieuwe stappen vooruit gezet. Ze verbeteren hiermee vooral de procesbewaking. In 2016 is duidelijk geworden dat traditionele bedrijven op het gebied van meettechnologie oog hebben gekregen voor 3D printen. Hexagon is één hiervan. Hexagon Manufacturing Intelligence werkt aan de combinatie van computer tomografie (CT) met traditionele CMM technologie. Enkel CMM-technologie volstaat namelijk niet langer bij additive manufacturing omdat belangrijk is hoe de binnenkant eruit ziet. Hexagon ontwikkelt de technologie in nauwe samenwerking met het Amerikaanse bedrijf Yxlon, dat al industriële CT systemen bouwt. Het voordeel is niet alleen de mogelijkheid om interne structuren te meten; ook de snelheid waarmee CT systemen meten ligt vele malen hoger dan bij klassieke, geometrie gebaseerde meetsystemen. Hexagon en Yxlon meten bijvoorbeeld 100 cilinders in 45 minuten, wat met een optische meettaster al gauw 3 tot 4 minuten per cilinder vergt, alleen voor de geometrische maatnauwkeurigheid. Op Formnext presenteerden de eerste servicebedrijven op dit vlak zich. Grote 3D printbedrijven zoals FIT halen de technologie in eigen huis. Sinds het afgelopen voorjaar beschikt het Duitse bedrijf dat zowel sterk is in metaal- als kunststof 3D printen over eigen CT-capaciteit. Een graadmeter voor de mate waarin 3D printen doorbreekt als productietechnologie, is hoe snel aanbieders van metrologieoplossingen op deze nieuwe markt inspelen.

– Hexagon en Yxlon: computertomografie als basis voor procesbewaking

– FIT haalt CT Scanner in huis

Hoogwaardigere kunststoffen in filamentvorm

Een trend van een heel andere grootte die in 2017 een rol gaat spelen, is de ontwikkeling van materialen voor FDM printen. Sommigen noemen het ook FFF printen. Qua aantal 3D printers, is dit momenteel absoluut de grootste markt. Het afgelopen jaar waren PEEK en PEI buzzwoorden bij veel fabrikanten. Met engineering plastics denken zij hun FDM printers in de productie-afdelingen binnen te krijgen. Veel FDM printerfabrikanten zeggen dat ze speciale nozzles hebben om deze hoog temperatuur thermoplasten te printen. De hoge temperatuer (tot 300 graden piektemperatuur) waartegen PEEK bestand is, maakt het tegelijkertijd lastig te printen. Opvallend zijn de prijsverschillen tussen de 3D printers die dit materiaal aan kunnen. De prijsrange loopt uiteen van dik 6 mille voor de goedkoopste via 14-20.000 euro voor de middenklasse tot 3D printers die meer dan 40 mille kosten. Benieuwd wie hier eind 2017 als winnaar uit de bus komt. En of de FDM printer is doorgebroken in de industrie. En het is ook interessant om te volgen wat dit gaat betekent voor bijvoorbeeld een MarkForged en Carbon, twee beloftevolle startups die 3D printen met carbon beloven. Eerlijk gezegd: echte productietoepassingen zien we nog niet. En ondertussen ontwikkelt Stratasys met Siemens en Boeing een technologie om carbon mee te printen die aantrekkelijker lijkt.

- Stratasys, Ford en Boeing ontwikkelen technologie voor carbon printen

- Tractus ontwikkelt betaalbare PEEK printer

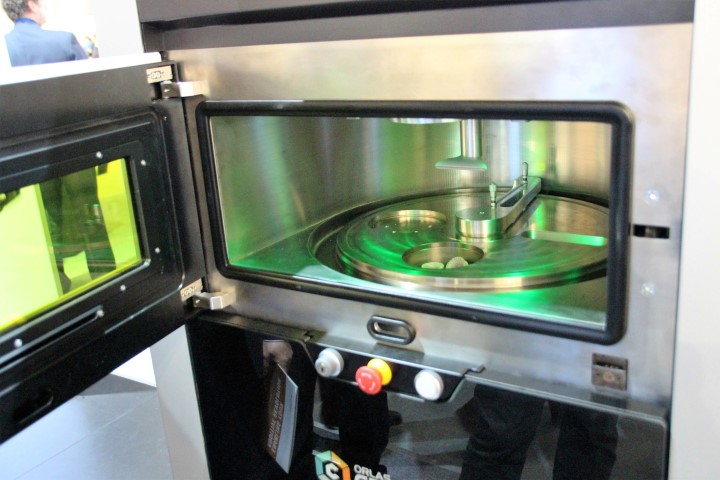

Goedkopere metaalprinters

3D metaalprinten wordt wel eens de holy grail van de 3D printindustrie genoemd. Lange tijd is dit het domein geweest voor de fabrikanten van SLM technologie en – in beperkte mate – elektronenstraal technologie. Later is daar het 3D lasercladden bijgekomen. Stilaan komen er steeds meer technieken waarmee metalen componenten geprint kunnen worden. Airbus heeft onlangs bijvoorbeeld de eerste machine van Sciaky in gebruik genomen. Op Formnext toonde het Israëlische XJet hun machine. En dan zijn er nog startups zoals Vader die met de MK1 in ieder geval de snelheid behoorlijk opvoeren. Over 2 jaar wil men 60 keer sneller printen dan de huidige SLM-machines die met een poederbed werken. Op Formnext lieten Evotech en BASF hun met nano metaaldeeltjes gevuld filament zien, waarmee je indirect op een FDM printer metalen onderdelen print. Indirect, want er zitten nog twee stappen tussen het printen en het einddeel. Daar staat dan wel tegenover dat de kosten extreem laag zijn, vergeleken met andere metaalprinttechnieken. Het is een ontwikkeling die nog in de kinderschoenen staat, maar wel veel potenties heeft. Materialen vervullen een sleutelrol in de doorbraak van industrieel 3D printen, zo zei Prodways topman Philippe Laude, onlangs nog in 3D print magazine. Prodways neemt niet voor niets veel bedrijven op materiaalgebied over of gaat er een samenwerking mee aan.

– Interview met Prodways management

– MarkForged

– BASF ontwikkelt metaalfilament

Multimateriaal en slimme materialen

Super interessant op materiaalvlak is de strategie van HP. HP wil de materialen in de toekomst slim maken. Dat kan omdat de 3D printtechnologie van de Amerikanen toelaat om op pixelniveau eigenschappen te veranderen. Een polymeer kan bijvoorbeeld geleidend worden, zonder dat er een ander materiaal aan toegevoegd moet worden. Wat echter ook interessant is, is de strategie van HP om materiaalproducenten te stimuleren innovatie te versnellen. HP gaat niet zelf materiaal maken, maar verkoopt het wel. Het heeft daarom een open innovatieprogramma opgezet. Producenten van kunststoffen kunnen zich hierbij aansluiten. Ze kunnen dan ontwikkelen voor de HP printers en via HP uiteindelijk de markt gaan bedienen. Let op: veel materiaalproducenten zullen dat maar al te graag doen zodra ze zien dat HP printtechnologie aanslaat in de markt. Geen van hen zal dan deze markt willen missen. En HP zal op deze wijze de materiaalfabrikanten aanzetten om zich te onderscheiden met bijzondere producten. Dichterbij huis gaat TNO samen met het Duitse BigRep de multimateriaal printtechnologie verder ontwikkelen. Dat doen beide organisaties op basis van de Print Valley 2020. Wie dat allemaal te duur vindt of te lang duren, kan nog op Kickstarter de crowdfunding campagne van Next Dynamics in Berlijn steunen. Met de NexD1 print je zes verschillende materialen quasi in één keer. Dat is inclusief geleidende materialen zodat je je circuit board direct meeprint in je prototype.

– HP

– AMSystems zet in op multimaterialen

– NexD1 print 6 materialen

– Evonik stapt in Open Platform programma HP

One Comment