Machinefabriek De Valk toont met een chuck voor de nieuwe machine van SCIL Nanoimprint Solutions aan dat 3D metaalprinten een bruikbare technologie is voor de semiconductor industrie. De Ra waarde is na post processing 0,4 micron, de vlakheid beter dan 5 micron. Maar het zijn vooral de mogelijkheden van 3D metaalprinten die De Valk benut om SCIL hiermee de volgende generatie wafermachines te laten bouwen.

Voor de Eindhovense machinebouwer levert het 3D printen van het onderdeel waarop de wafer ligt, voordelen op zowel zowel in de assemblage, qua stijfheid als qua thermische eigenschappen levert 3D metaalprinten cruciale voordelen op.

3D metaalprinten helpt SCIL tweede generatie machines bouwen

3D nanostructuren op substraat aanbrengen

SCIL Nanoimprint Solutions heeft begin deze eeuw een nauwkeurige technologie ontwikkeld om 3D nanostructuren op een substraat aan te brengen. Waar de conventionele lithografiemachines, gangbaar in de semiconductor industrie, 2 dimensionele lagen aanbrengen en deze stapelen, gaat het bij SCIL om 3D structuren in nanometerbereik. Structuren met features tot 10 nm klein kunnen in één keer op een wafer van 300mm worden aangebracht. “Voor bepaalde toepassingen in onder andere de fotonica, MEMS, sensoren en andere optische toepassingen is dit interessant”, zegt Rob Voorkamp, General Manager SCIL Nanoimprint Solutions, onderdeel van Philips.

Markt ontwikkelen

De technologie voor imprinten van nanostructuren is oorspronkelijk ontwikkeld voor allerlei R&D toepassingen binnen Philips zoals voor LEDs. Sinds enkele jaren probeert SCIL andere bedrijven te overtuigen dat de technologie heel geschikt is voor met name hoog volume fabricage van bijvoorbeeld optische componenten, zoals lenzen voor Augmented Reality applicaties maar ook in de fotonica. “Optische lithografie is daarvoor extreem duur. Wij kunnen het goedkoop en nauwkeurig.” De lage productiekosten zijn te danken aan een optimale combinatie van het SCIL-proces dat bij lage temperatuur werkt en de door SCIL zelf ontwikkelde materialen. “De resist, de lak, die we gebruiken is anorganisch en het best te omschrijven als glas dat vloeibaar is bij kamertemperatuur. Tijdens het imprint proces hardt het uit en vormt het als het ware glas. Dat is uniek.”

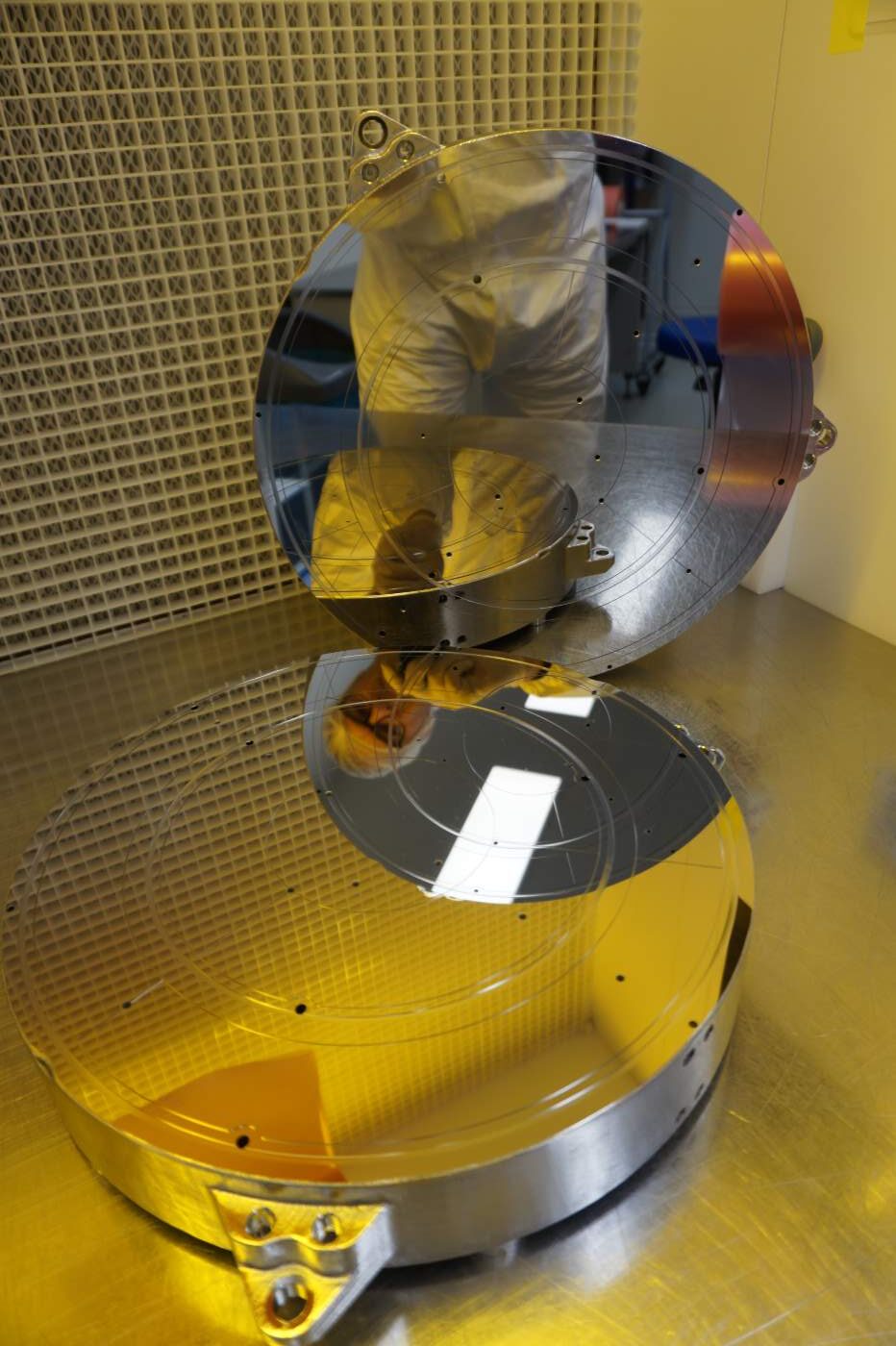

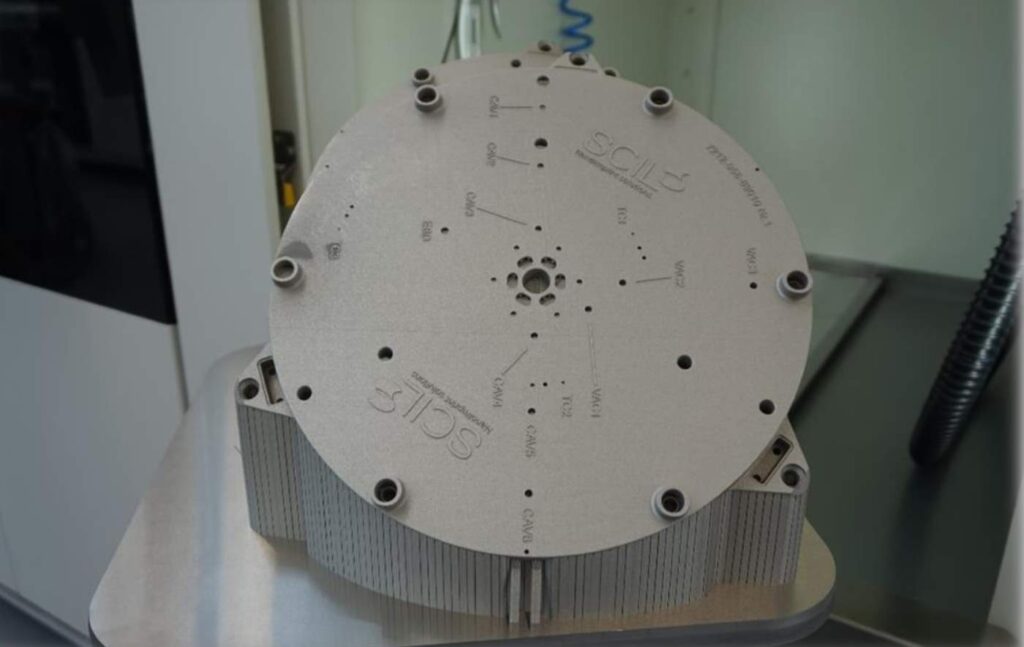

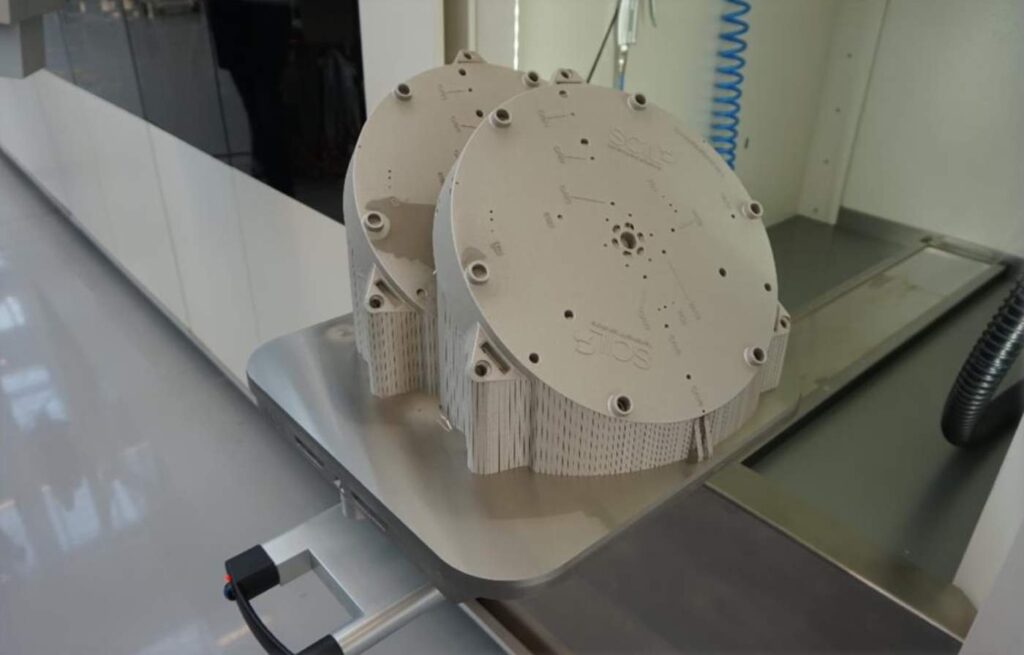

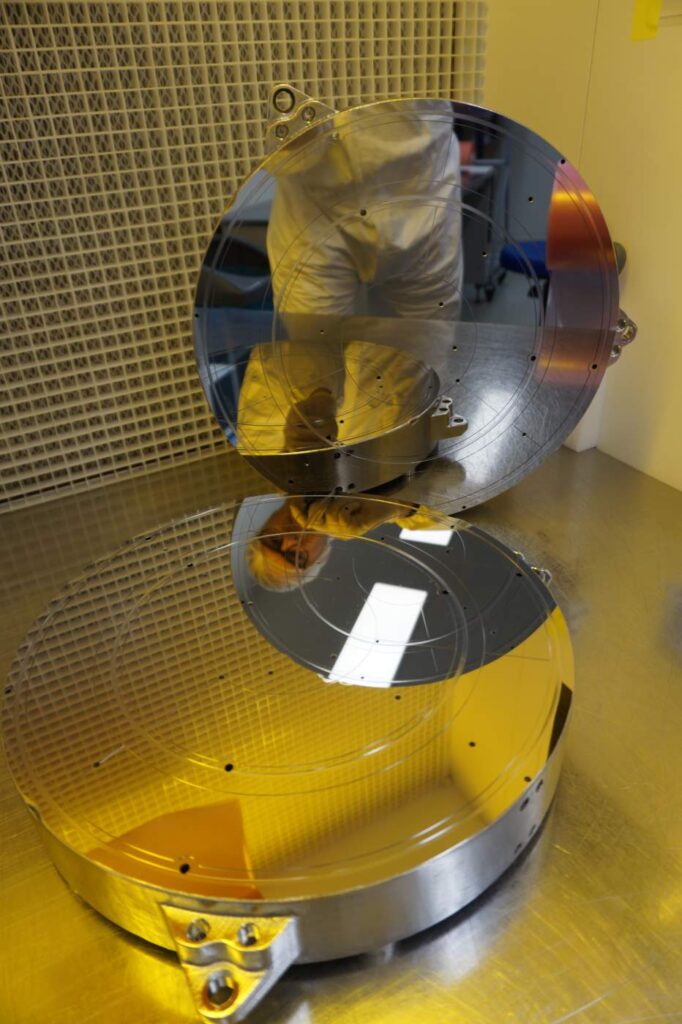

Tweede generatie machines vraagt om andere chuck

SCIL Nanoimprint Solutions heeft tot nog toe vijf machines verkocht. Deze ‘bedrukken’ wafers van 200 mm doorsnede. Nu wil een klant een machine die wafers met een doorsnede van 300 kan produceren. “Hiervoor hebben we een compleet nieuwe machine moeten ontwikkelen”, zegt Rob Voorkamp. Simpelweg de bestaande machine vergroten bleek geen haalbare optie vanwege de nauwkeurigheid in nanometerbereik én temperatuurcycli tijdens de productie. Voor deze nieuwe machine produceert Machinefabriek De Valk de chuck waar op de wafer ligt. Voor het eerst wordt deze in één geheel 3D geprint en daarna nog in een aantal stappen nabewerkt.

Waarom additive manufacturing

De keuze voor additive manufacturing is ingegeven door meerdere redenen, legt Rob Voorkamp uit. Eén reden is dat het onderdeel extreem stijf moet zijn. Dit kun je bereiken door de chuck niet uit losse onderdelen op te bouwen, zoals bij de eerste generatie SCIL machines, maar uit één geheel te maken. Dus met additive manufacturing, omdat je dan met interne structuren de stijfheid vergroot en tegelijkertijd gewicht bespaart. De chuck voor de eerste serie machines is samengesteld uit losse freesonderdelen die verlijmd worden. Dit is moeilijk in de assemblage omdat het onderdeel volledig lekdicht moet zijn. De derde reden waarom de engineers van SCIL voor 3D metaalprinten hebben gekozen, is dat de chuck zeer egaal en snel moet kunnen opwarmen en afkoelen. Geen extreme temperaturen maar de chuck moet snel van kamertemperatuur opwarmen tot 60 graden C en weer snel afkoelen. Daarnaast moet de chuck de temperatuur zeer precies kunnen vasthouden.

Doorlooptijd 6 tot 8 weken Na het 3D printen van de chuck, wat vijf dagen duurt voor twee producten, moet Machinefabriek De Valk nog een hele reeks nabewerkingen doen. De nauwkeurigheden bevinden zich op het hoge niveau dat de toeleverancier in de precisie-industrie doorgaans haalt met frezen, draaien en slijpen. Totale doorlooptijd: 6 tot 8 weken. Voor John Hagelaars, eigenaar van Machinefabriek De Valk, is dit project het bewijs dat additive manufacturing op dit niveau niet zonder de klassieke subtractieve technologie kan. Een andere les die hij uit dit project leert, is dat zowel de verspanings- als de AM-kennis onmisbaar zijn. Het uitgebreide artikel over de productie van deze chuck kun je eerdaags lezen in de nieuwe editie van 3D Print magazine.

Metaalprinten én CNC-technologie

Machinefabriek De Valk is met deze specs aan de slag gegaan en heeft samen met Philips Innovation Services de chuck herontworpen voor 3D metaalprinten. Hierbij benutten ze een van de mogelijkheden van 3D printen, namelijk geïntegreerde koelkanalen meeprinten, optimaal. Hierdoor kan men de temperatuur zeer precies regelen en heeft de chuck waarop de wafer met de resist (de speciale lak) komt een zeer egale temperatuurverdeling. Het project toont echter tegelijkertijd aan dat 3D metaalprinten niet zonder de klassieke subtractieve CNC-technologie kan. “Met vacuüm houden we de wafer tijdens de productie vast”, aldus Rob Voorkamp. De vlakheid van de chuck is bepalend voor de nauwkeurigheid waarmee SCIL de structuren kan aanbrengen in de lak. De parallelliteit ten opzichte van de onderkant van de 3D geprinte chuck is cruciaal. Daarom is de chuck na het printen nagefreesd. Ook de vacuümkanalen zijn met met CNC-freestechnologie gemaakt omdat met 3D metaalprinten niet de gevraagde nauwkeurigheid kan worden behaald. Het oppervlak wordt spiegelglans afgewerkt met polijsten en leppen.

Eerst 3D geprinte onderdeel

Voor SCIL Nanoimprints Solutions is dit het eerste onderdeel waarvoor men additive manufacturing als maaktechnologie heeft gekozen. Rob Voorkamp sluit niet uit dat er in de toekomst nog meer onderdelen geprint gaan worden. “Daar hebben we nog niet naar gekeken maar het zou best kunnen als we naar de machine kijken dat we meer logische kandidaten vinden.”

3 Comments