Chiron AM Cube 500: automatische kopwissel bij laseroplassen

De Duitse machinebouwer Chiron presenteert deze week tijdens het online Open House de nieuwe AM Cube 500, een 3D metaalprinter. Bijzonder aan de AM Cube is dat de machine over drie laserkoppen beschikt voor het oplassen met poeder én draad. Daarnaast gebruikt Chiron het Dataline monitoringpakket uit de CNC-machines om het AM-proces te monitoren.

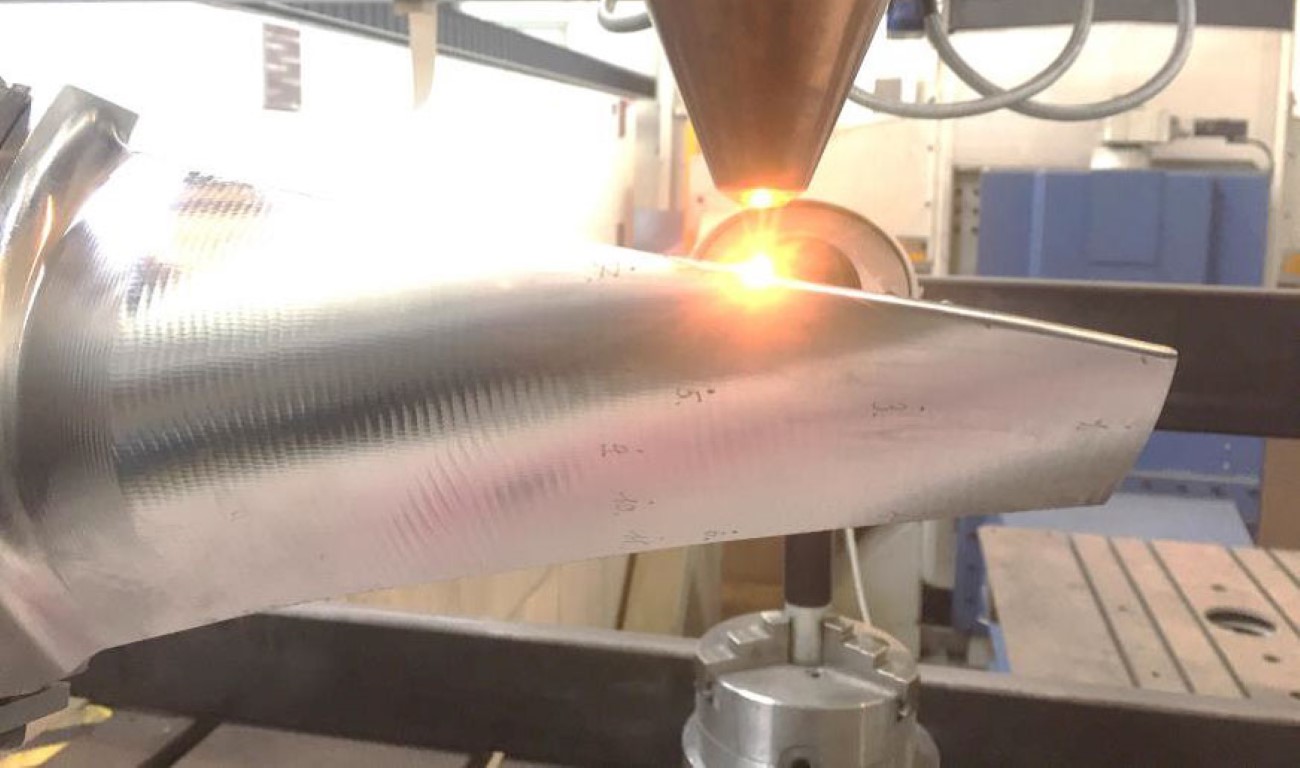

Voor het AM-team van Chiron is het vanaf het begin het doel geweest om een modulaire 3D metaalprinter te ontwikkelen voor rotatie symmetrische en kubische onderdelen, die snel omgesteld kan worden op een ander product. En waarmee je naast nieuwe onderdelen en hybride producten – features 3D printen op bestaande componenten – ook slijtlagen kunt aanbrengen of reparaties kunt uitvoeren. En dat met zowel poeder als lasdraad, want Chiron heeft gekozen voor de DED-technologie, materiaaldepositie via laseroplassen. Afgezien van het feit dat je als nieuwkomer te laat bent in de markt voor laserpoederbed machines, ziet Axel Boi, hoofd AM-team bij Chiron, in de DED-technologie vooral de voordelen van hogere metaaldepositie en het feit dat het oplassen van metaal breed geaccepteerd is in de industrie. Ook commercieel ziet Axel Boi op dit moment meer groeipotenties met de DED-technologie, met name omdat je hybride producten kunt produceren en onderdelen kunt repareren.

Meerdere materialen en werkstukken

De AM Cube bestaat uit een robot met drie laserkoppen. Deze zijn vast gekoppeld aan de periferie, zoals materiaal- en gastoevoer, de fiber naar de laserbron, sensorsystemen et cetera. Doordat alle aansluitslangen permanent aan de kop zitten (Chiron heeft dit gepatenteerd) kan de robot ze probleemloos automatisch wisselen. Er zijn zowel koppen voor draad als poeder beschikbaar. En ze kunnen snel gewisseld worden, zelfs in één buildjob. Men kan deze optie gebruiken voor bijvoorbeeld een betere oppervlaktekwaliteit aan de buitenkant door deze met een andere laserkop te printen en de binnenzijde sneller met draad.

Siemens besturing stuurt direct de robots aan

Voor de AM Cube wordt bestuurd door de Siemens Sinumerik 840 D sl besturing, aangevuld met de Run my Robot controller van Siemens. Deze stuurt direct de robotmotoren aan. Deze combinatie van Sinmerik 840 D sl zorgt ervoor dat de operator geen specifieke robotprogrammeerkennis nodig heeft voor het bedienen van de machine. Axel Boi: “Met de XYZ-bewegingen kun je de laskop in drie richtingen bewegen. Net als bij een werktuigmachine zit de A as of de B/C as in het werkstuk.” De AM Cube komt standaard als 4-assige machine (bereik D=400 mm, lengte werkstuk maximaal 1.000 mm) ; een 5e as is een optie (D=500 mm en lengte maximaal 500 mm). Het team is nu volop bezig met testprints maken. Dat moet de noodzakelijke procesparameters opleveren. Chiron gaat deze samen met de AM Cube 500 aan de klanten leveren. In eerste instantie ontwikkelt men de parameters voor 316L. Op termijn zal er een complete bibliotheek met procesdata beschikbaar komen.

Bestaande en nieuwe markten

Chiron mikt met de AM Cube zowel op bestaande als nieuwe marktsegmenten. Reparatie van industriële gereedschappen is een potentiële toepassing. Maar ook het 3D printen van nieuwe producten, zoals turbines in kleinere en middelgrote series. Ook in de luchtvaart ziet Axel Boi kansen, bijvoorbeeld schoepen. Met name als het om producten gaat met een hoge buy-to-fly ratio. “Als de materialen duur zijn zoals titanium, kan het interessant zijn om een halffabricaat te 3D printen waarvan je alleen nog het oppervlak moet nafrezen.” Als deze gemaakt moeten worden van hoogwaardige legeringen, zoals titanium, is de technologie nu al concurrerend met gieten en smeden met een mechanische nabewerking en levert dezelfde kwaliteit op. Voor de kwaliteitsborging valt Chiron terug op het Dataline systeem uit de werktuigmachines. Procesparameters zoals laservermogen, materiaaltoevoer, temperatuur in het smeltbad en nog enkele andere procesparameters die iets zeggen over de kwaliteit van het proces, wordne geregistreerd en opgeslagen. “Met easy to use bedoelen we ook dat het makkelijk moet zijn m de kwaliteit e waarborgen”, zegt Axel Boi . “Als alle procesparameters binnen de tolerantie zijn, hebben we een gelast werkstuk met vergelijkbare eigenschappen als een smeed- of gietstuk. Met Dataline monitoring tonen we dit aan.”

De online Open House van Chiron vindt van 14 tot en met 19 mei plaats. Online kunnen de deelnemers de machines, zien, presentaties volgen en in gesprek gaan met de applicatie-engineers. Registreren kan hier

2 Comments