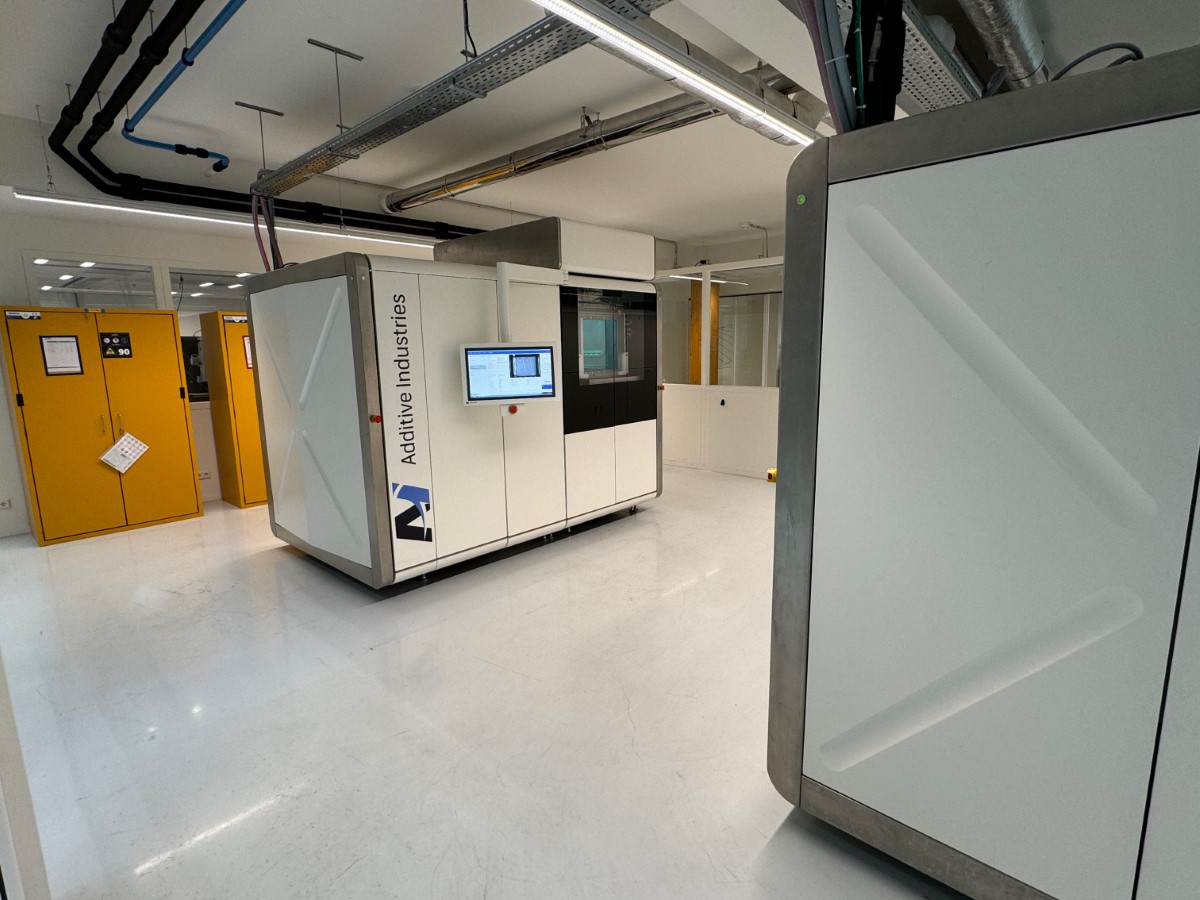

Bij K3D draaien sinds een maand de eerste twee Metalfab 300 Flex metaalprinters. Het Nederlandse bedrijf is daarmee launching customer voor de nieuwe machine van Additive Industries. Het flexibele bouwvolume, uniek aan deze machine, heeft de doorslag gegeven, zegt Luuk Wissink, CEO van K3D.

De Metalfab 300 Flex is uniek in de AM-markt doordat het bouwvolume softwarematig groter of weer kleiner kan worden gemaakt. Standaard hebben de lasers een bereik van 300 bij 300 mm; tegen betaling van een maandelijkse fee kan dit vergroot worden naar 420 bij 420 mm, net zo groot als in de MetalFab 1 waarvan al twee machines bij K3D staan. Tegelijkertijd met de machine heeft Additive Industries het pay-as-you-use model geïntroduceerd.

K3D tweede keer launching customer voor Additive Industries

Businesscase sneller rond

“Met het kleinere bouwvolume heb je de machine sneller gevuld en krijg je de businesscase sneller rond. Moeten we een maand méér onderdelen printen, dan betalen we de aanvullende nota en wordt de maand erna het volume softwarematig weer teruggezet”, legt Luuk Wissink uit. Dit is precies de oplossing die K3D op dit moment nodig heeft. Acht jaar geleden was K3D, dat 10 jaar bestaat, een van de eerste klanten van Additive Industries dat de Metalfab 1 kocht. Het toeleveringsbedrijf (onderdeel van Kaak Group) ziet dat de markt voor 3D metaalprinten flink begint te groeien. De twee Metalfab 1 systemen zitten dan ook continu vol. Het bleek echter lastig om de businesscase voor een derde machine rond te krijgen. “Je hebt niet in een keer werk om de machine goed te vullen. Met de kleinere bouwplaat krijg je de businesscase sneller rond.” De nieuwe machine is namelijk aanzienlijk goedkoper dan een compleet systeem. K3D kan dus investeren in extra capaciteit én de risico’s in de hand houden. Bovendien zijn de systemen compatible: men kan met dezelfde parameters printen.

Flexibeler met twee machines

K3D heeft besloten om meteen twee Metalfab 300 Flex systemen te kopen. Een hiervan staat in Terborg, de andere op de Brainport Industries Campus. Qua totale investering had K3D voor het geld ook een volledig Metalfab systeem kunnen kopen. Door het bedrag te spreiden over twee 300 Flex systemen, vergroot K3D de flexibiliteit en de redundancy, zo legt Luuk Wissink uit. “We kunnen nu zowel RVS als titanium gelijktijdig printen omdat we twee machines hebben.” Op de Metalfab 300 Flex in Terborg wordt titanium geprint; op de BIC wordt op de Metalfab 300 Flex RVS geprint. Hier werd al in aluminium geprint; in Terborg wordt op de Metalfab 1 RVS geprint waar vanuit Kaak veel vraag naar is. K3D kan zo dus elke dag gelijktijdig drie materialen printen.

Automatisering niet nodig

Vergeleken met het grote Metalfab systeem ontbreken in de 300 Flex zoals K3D deze heeft, de opslagmodule voor jobs en de robot die de bouwplaat wisselt. Deze kunnen later wel nog toegevoegd worden. Voor het werk dat K3D op de machines maakt, zijn deze opties echter niet nodig, meent Luuk Wissink. “Als je de uren die de robot in een jaar werkt afzet tegen de investering, is de toegevoegde waarde voor ons beperkt. De twee machines draaien nu 24/7, de manuele interventie is gering.”

De vraag trekt aan

Dat K3D de capaciteit in een klap vergroot met twee nieuwe AM-systemen duidt erop dat de markt voor 3D metaalprinten in Nederland groeit. Allereerst heeft additive manufacturing bij moederbedrijf Kaak een grote vlucht genomen. Daarnaast ziet men de vraag in de hightech industrie maar ook in de medische-, luchtvaart- en defensie-en offshore-industrie toenemen. Luuk Wissink schrijft dit toe aan twee factoren. “Bij Kaak zien we echt een technologietransitie. De engineers zoeken de toegevoegde waarde van 3D printen, onder andere het gepatenteerd poreus printen. In andere sectoren zien we de adoptie versnellen doordat we een track record hebben van 8 tot 10 jaar. Klanten zien dat na al die jaren de onderdelen nog steeds goed functioneren. Dan gaan deuren open.”