50.000 titanium fietsonderdelen per jaar 3D printen

Hanglun Technology kiest voor Farsoon 3D metaalprinter om volgende stap te maken in productie titanium fietsframes

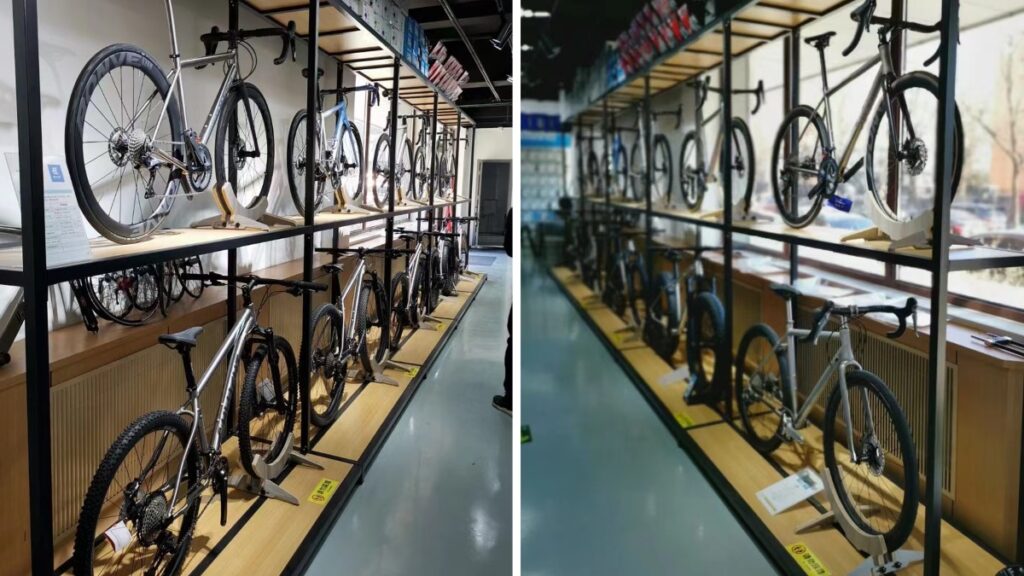

Met 20.000 titanium fietsenframes per jaar levert het Chinese Hanglun Technology aan tal van topmerken in de fietsindustrie wereldwijd. De volgende stap is het 3D printen van frames en andere onderdelen. Daarvoor heeft Hanglun Technology geïnvesteerd in een 3D metaalprinter van Farsoon, waarmee het jaarlijks 50.000 titanium fietsonderdelen wil gaan 3D printen.

Sinds de introductie van China’s eerste fiets van titaniumlegering onder het merk “Hi-Light” in 1992, is Hanglun Technology uitgegroeid tot ’s werelds grootste fabrikant van fietsen van titaniumlegering. Titanium leent zich vanwege het lage soortelijk gewicht, de sterkte en hoge corrosieweerstand heel goed voor fietscomponenten. Het moeilijke is echter dat het lassen van titanium componenten nauwkeurig moet gebeuren om de goede eigenschappen niet om zeep te helpen. Het vakmanschap dat hiervoor nodig is, jaagt de productiekosten op.

Lichtere en sterkere fietsen

Hanglun Technology heeft daarom gekozen voor additive manufacturing als productietechniek. Verleden jaar heeft de toeleverancier aan de wereldwijde fietsindustrie strategisch geïnvesteerd in een Farsoon FS350M 4 metaalprinter. Hiermee wil het jaarlijks meer dan 50.000 componenten 3D printen, zowel voor de volumemodellen van fietsfabrikanten als voor de op maat gebouwde fietsen. Het doel is om onderdelen te leveren waarmee de fietsen lichter, duurzamer en sterker worden.

Game-changer

“3D printen is een game-changer in onze industrie en leidt de weg in innovatie. Het gaat perfect samen met traditioneel precisiegieten. Op dit moment gebruiken we precisiegietwerk voor grote productieseries en 3D-printen voor kleinere, aangepaste projecten. Met deze mix kunnen we lichtere, complexere en zeer aangepaste fietsonderdelen maken. Bovendien helpt het ons om de kosten en de impact op het milieu te beperken bij de productie van kleine series, versnelt het de levertijden en maakt het het hele proces soepeler en efficiënter”,zo zegt Yanpeng Yang, Vice General Manager van Hanglun Technology.

De voordelen van 3D printen

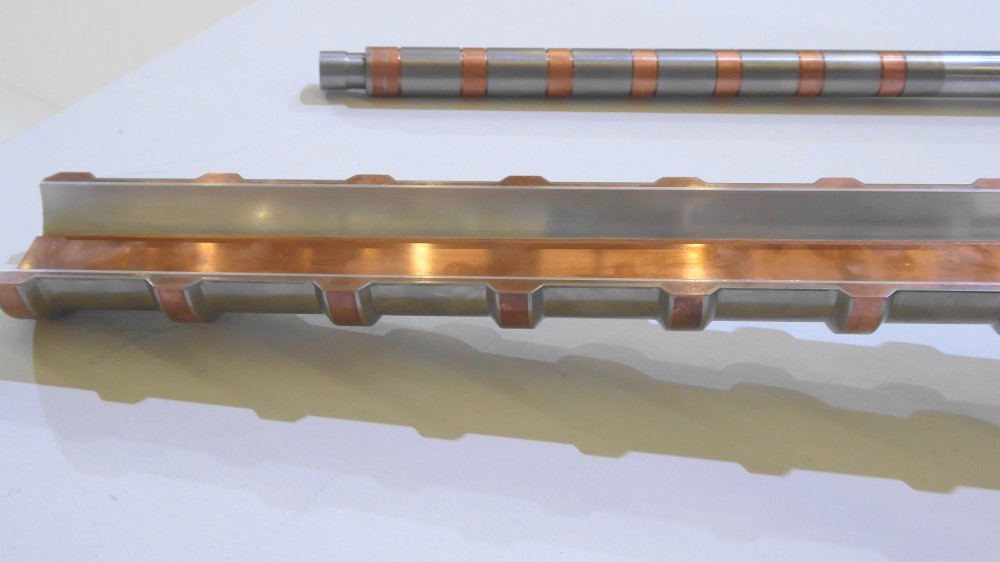

Dankzij 3D printen kan de Chinese toeleverancier sneller itereren en gemakkelijker designwijzigingen doorvoeren, immers er zijn minder processtappen en tooling, zoals gietmatrijzen, zijn niet nodig. Daarnaast ontwikkelt Hanglun Technology nu complexere onderdelen waarin specifieke functies geïntegreerd zijn. Daarmee elimineert het het risico op bijvoorbeeld vermoeiïngsproblemen als gevolg van lasfouten. Tot slot kan het gewicht van de fietsen verder omlaag doordat het toevoegmateriaal dat bij lassen nodig is, achterwege blijft. Aangevuld met topologie optimalisatie levert dit op een volledig 3D geprint titanium frame een gewichtsbesparing van 1,4 kilogram op. Hanglun Technology integreert verder specifieke functies, zoals componenten voor remmen en schakelen, in het geprint stuur. Dat verbetert de totale efficiency van het proces en verbetert de prestaties verder.

Betere eigenschappen

De 3D geprinte titanium onderdelen die van de Farsoon FS350M-4 afkomen hebben een treksterkte van 1035 MPa, een rekgrens van 998 MPa en een breukrek van 13,5%. Dit zijn betere waarden dan bij het vroegere productieproces. Deze verbeteringen verlengen de levensduur van de onderdelen aanzienlijk. Hanglun verhoogt niet alleen de prestaties, efficiëntie en ontwerpnormen in de fietsindustrie, maar versterkt ook de erfenis van het merk “Hi-Light” met voortdurende technologische vooruitgang.